前言

塑料软包装的复合质量问题,由于涉及因素比较多,且有不少不可控因素,因此处理起来有一定难度。采用合适的方式和方法,结合扎实的专业知识,对迅速分析和处理各种复合质量问题有很大的帮助。

一、处理塑料软包装复合质量问题需要分析方法和处理流程

塑料软包装复合工序涉及印刷材料、印刷油墨、复合材料、胶粘剂、复合设备、复合工艺和环境等因素,其中每种因素又有很多种类,各种因素不同地搭配,形成不同的结果,所有因素搭配起来,就形成一种错综复杂的关系。随着科技的发展和越来越大的成本压力,这些关系会更加复杂,不断涌现出新的复合质量问题。再加上有些复合质量问题不能在线发现,很容易造成大批量的损失和报废。

如何迅速地在错综复杂的关系中准确找到产生复合质量问题的原因,特别是一些新出现的复合质量问题的原因,用最短的时间解决问题,把损失降低到最低,显得尤为重要。如果象无头苍蝇一样,四处乱飞,很难解决复合质量问题;只有掌握系统的复合质量问题分析方法和处理流程,才能用最快的速度找到复合质量问题的原因和改进或解决问题的方法。

- 质量问题常规分析方法

笔者根据十几年的工作经验,结合塑料软包装复合质量问题的实际特点,认为处理复合质量问题有两点特别关键:第一,解决思维问题――细节决定成败,思路决定出路;第二,掌握一些实际有效的工具和方法。下面根据这两方面进行阐述:

1、解决思维问题

首先需要突破思维定势:思维定势可能有经验性、合理性,但也往往具有强大的惯性和自我封闭性,所以其影响有优有劣,有利有弊,如何去平衡,尤其需要充分利用自身优势,但同时又能不深陷其中。

其次是要了解一定的思维方法:a、辩证思维:联系的观点、发展的观点、质与量互变的观点、必然性和偶然性的辩证关系、现象与本质的辩证关系、原因与结果的辩证关系;b、矛盾思维:问题的同一性和斗争性、问题的普遍性和特殊性、主要问题和次要问题、问题的主要方面和次要方面、内因和外因;c、系统思维:整体性、有序性、开放性、动态性

第三是观察问题和解决问题的思维,要求:a、体察入微、知识储备、找准切入点、多角度观察;b、敢于怀疑,不迷信,从正反角度考虑问题;c、善于提出问题、说干就干、永不满足、努力寻找新方法;d、凡事应变早准备,看准目标拼到底。

2、处理质量问题的工具和方法

A、输入输出法:查出人们平常容易忽略的偏差,查出原设计(输入)尚未实现或难以实现的指标,查出输入或输出存在的提升空间,查出过程的潜力,查出薄弱环节,从而解决问题或加以改善;

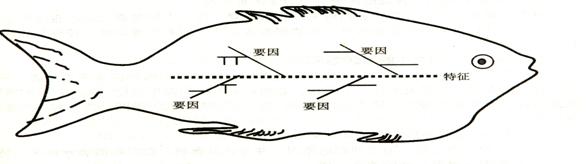

B、因果分析方法:因果图,又称特性因素图、鱼刺图,是常用的寻找质量问题产生原因的方法;常用的格式是人、机、料、法、环;

C、简易入手:从简易入手是一种重要的策略,这样才能够争取时间,提高效率,降低改进成本和少走弯路,才能避免把问题搞得很复杂,从而最后难以收场;

D、转换视角:事物具有多面性。从不同的方位和角度观察事物,就会形成不同的印象、不同的认知。转换视角,就是从新的角度观察事物,用新的思维方式思考和认识事物。

E、群策群力:就是大家一起出主意,一起出力量。群体合作方式正在受到普遍重视,它的优越性体现在:a、群体合作的力量较强大;b、通过群体活动可以培养造就优秀队伍,始终保持领先地位;c、多工序及多工种的交流合作,可以拓宽思路,获得意想不到的方案;d、不同工序或不同厂家之间的交流合作会互有启迪,从而容易发现新的领域及渗透的机会;e、交流与合作会改进参与者的思维方式。

F、处理复合质量问题流程:

a、PDCA——计划、实施、检查、行动(PLAN/DO/CHECK/ACTION)

b、DMAIC——定义、评估、分析、改进、控制(I、定义阶段:分清问题、目标和流程;II、评估阶段:提出基线方案并精简问题;III、分析阶段:使自己成为流程的侦探;IV、改进阶段:提出、选择并实施解决方案;V、控制)

备注:我们不采用6б管理体系,但我们可以采用它的流程方法。

三、复合质量问题处理过程重点注意事项

1、质量问题确认和原因调查:

质量问题的现象描述和调查:

A、确定质量问题的现象;

B、确定质量问题的生产工艺和相关检测数据,并保存相关记录;

C、封存样品。

2、质量问题的分析方法小技巧:

A、对质量问题进行分层分级;

B、对质量问题进行4M1E(人员、机器、原材料、方法、环境)分析(鱼刺图);

C、必要时,请相关供应商协助进行分析;

D、涉及面很广时,采用集体讨论的方式,对质量问题进行分析。

3、改善措施的制定和执行:

A、根据4M1E(包括分层分级)分析的原因,制定相应改善方法;

B、制定质量问题改善方案和执行人;

C、作出书面记录,通知到相关人员,并保存相关记录;

D、跟踪质量问题改善的进度并确认。

4、质量问题的总结:

A、质量问题处理完毕,要总结处理过程的得与失;

B、保存处理过程的相关文档。

五、实例

下面介绍出现复合白点的质量问题时,如何采用4M1E方法来分析原因并提出改善措施:

1、分析复合白点可能产生的原因

(1)、基材:

A、印刷半成品残留溶剂超标; B、印刷油墨不良;

C、印刷半成品上墨不良; D、原材料表面不良;

E、原材料电晕处理不良; F、材料晶点太多或太大。

(2)、胶水:

A、胶水流平性不良或与基材配合不良; B、配比不良;

C、胶水有变质情况; D、上胶量不足;

E、胶水挥发溶剂性能不佳; F、溶剂纯度不足

(3)、网辊和刮刀:

A、网辊磨损严重; B、网辊堵塞;

C、刮刀压力和角度设置不良;

(4)、工艺参数:

A、生产速度太快,残留溶剂超标;

B、烘箱和复合钢辊温度设置不合理;

(5)、其他方面:

A、车间空气中太多灰尘; B、机器导辊不清洁;

C、上胶或复合压辊不良或有杂物; D、烘箱内灰尘较多;

E、烘箱排风口堵塞。 F、湿度太大。

2、提出改进措施

(1)、基材的改进措施:

A、溶剂超标,重新在机台烘几遍,直到溶剂不超标;

B、印刷半成品的上墨不良,增加上胶量,降低生产速度;

C、更换印刷油墨或胶水;

D、更换材料。

(2)、胶水的改进措施:

A、更换适当的胶水; B、调整配比;

C、增加上胶量; D、更换溶剂。

(3)、网辊的改进措施:

A、重制网辊; B、彻底清洁网辊;

C、调整刮刀角度和压力;

(4)、工艺参数的改进措施:

A、适当降低生产速度; B、调整烘箱温度到适当;

C、调整复合钢辊温度到65—80℃。

(5)、其他方面的改进措施:

A、定时清洗地板和周围环境,减少空气中的灰尘;

B、清洁机器导辊和烘箱;

C、检查上胶压辊和复合压辊,清洁或更换;

D、清洁排风口;

E、适当调整张力和压力控制,尽可能使原材料走料平整。

六、结束语

在遇到比较严重的复合质量问题时,首先要确认准确无误的生产条件和流程,和实际不良样品的状态,进行充分地分析和验证,尽可能不要拍脑袋定原因。这样可减少一些不必要的损失,以避免耽误太多时间。