一、问题提出

图1 单质防静电聚乙烯薄膜袋

上世纪90年代末,我国包装界开发了单质防静电聚乙烯薄膜袋(图1),因其属极性材料,且双表面电阻值低(ρs在105Ω~109Ω范围内),难以进行电晕处理,表面能低,不能涂覆粘结剂,因而无法与其它塑料基材复合成层状包装材料。单质薄膜的机械物理性能如水蒸汽渗透率、拉伸强度、断裂力、耐戳穿等性能不能满足精密机械电子产品对包装材料的使用要求,只可用于对静电敏感的化工产品等粉剂产品的内衬包装。有的采用挤出复合即流延复合工艺制作层状包装材料,但缺点是流延成膜性差,与其它基材复合后剥离强度低,制袋后封口强度不能满足使用要求。

包装界急需开发一种表面能高、能够与其它基材可靠复合的防静电聚乙烯薄膜。

二、工艺变革

我们知道,塑料材料要获得一定的导电性能,需将导电性物质如导电炭黑以一定比例与热塑性树脂混合,并添加偶联剂、增塑剂、滑爽剂、稳定剂、抗氧剂等多种添加剂,经混炼、塑化、造粒,制得MFR(熔体流动速率)较高、塑化良好的半导电粒子。经充分论证及试验验证,采用最新的3层(ABC)共挤吹塑工艺,将半导电粒子和低密度聚乙烯树脂按一定比例加入A层(热封层,直接接触内包装品),并对C面进行高压电晕处理,制得高表面能防静电聚乙烯薄膜(C面表面润湿张力≥38dyn/cm,A面表面电阻率在105Ω~109Ω)。

该项工艺变革主要关注以下三点:

一是将半导电粒子和聚乙烯(LDPE、LLDPE)树脂混合均匀,加到三层(ABC)共挤吹膜机的A层料斗。要摸索加入半导电粒子的临界量,若加入量高于临界量,则在进行电晕处理时极易产生薄膜被电火花击穿现象,且增加产品成本;若加入量远低于临界量,则薄膜的电阻率高于1012Ω,近似绝缘,不具备防静电功能。临界量根据混炼时导电炭黑的加入量和A层挤出机的挤出速度确定。三层(ABC)共挤吹膜机的B、C层加入聚乙烯(LDPE、LLDPE)混合树脂。

二是根据设备实际情况,适当控制A层(热封层)挤出量。A层挤出量太大,则内层薄膜的厚度增加,整体薄膜的导电性能增强,在进行电晕处理时极易产生薄膜被电火花击穿现象,增加产品成本,且封口强度变差;若A层挤出量太小,则内层薄膜的厚度降低。根据导电碳黑的导电机理,导电网络的形成是三维的,导电性能与薄膜的厚度有关系。内层薄膜的厚度太低,无法形成导电网络,无防静电效果。

三是要对薄膜的C层进行电晕处理。电晕处理效果与输入高压、薄膜厚度、电极间的距离有关系。因A 层的表面电阻率低,薄膜的体积电阻率低,介电常数低,耐电压强度低,则电晕处理时易出现电火花击穿现象,因而应适当调小电极间的距离及电晕处理电压。但若电晕处理电压太低,薄膜的表面润湿张力低,无法与其它基材可靠复合,或者复合后材料的剥离强度和热合强度达不到要求,从而降低材料的机械物理性能。

三、产品性能

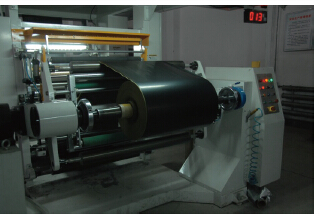

对制作的高表面能防静电聚乙烯薄膜(见图2)作主要性能测试,测试结果见表1:

图2 高表面能防静电聚乙烯薄膜卷材

表1 高表面能防静电聚乙烯薄膜主要性能表

从上表得出结论,该产品具有防静电性能,其技术指标满足GB/T4456—2008《包装用聚乙烯吹塑薄膜》的要求,由于其C层表面能高,可涂覆粘结剂,与其它塑料基材可复合成层状包装材料(见图3)。该材料的水蒸汽渗透率、拉伸强度、断裂力、耐戳穿等机械物理性能优异,可满足精密机械电子、军工产品等对包装材料的特殊要求。

图3 经干式复合成层状包装卷材

四、工程应用

采用三层共挤(ABC)吹膜技术制造的高表面能防静电聚乙烯薄膜,由于其A面的表面电阻率低(ρs在105Ω~109Ω),具有防静电积累功能,C面的表面能较高(表面润湿张力≥38dyn/cm),可涂覆粘合剂,与聚酯(PET)、尼龙(PA)、金属箔、高强度纤维布、不织布中的若干种材料经干式复合后,可制得防静电软塑层状包装材料,制袋成型,对内包装品起到防潮、防霉、防盐雾、防腐蚀、防锈蚀、防静电积累、防电磁辐射等多种防护作用。

该工艺解决了塑料薄膜低表面电阻率和高表面能难以同时实现、防静电薄膜无法与其它基材粘结复合的技术问题,也解决了原流延工艺难以成膜、粘结强度低、高温易炭化、制袋后封口强度低的质量问题,堪称是工艺“小变革”解决了质量“大问题”。