12月23日,松德无溶剂凹版印刷机首批交付仪式暨现场演示会在广东中山市松德总部隆重召开。

中国包装联合会王利副会长、中国塑料加工工业协会代理事长兼秘书长朱文玮、中国印刷技术协会凹版印刷分会秘书长曹国荣女士、副秘书长张云先生、广东省包装技术协会副会长兼秘书长朱智伟先生、亚洲辐射固化协会理事长聂俊、北京印刷学院信息工程学院院长李业丽女士、中国塑料加工工业协会复合膜专委会理事长·天使投资人钱晓春先生、复合膜专委会理事长·江苏彩华包装集团董事长夏嘉良先生、温州立可达印业有限公司副董事长杨青青女士、浙江省桐乡市印刷有限公司董事长董志超先生等领导及嘉宾莅临大会,并吸引了来自上海紫江、广州永新、南方包装、上海三樱、东莞华源、汕头骊虹、福建凯达、广州易盈等软包装企业约160余位代表到会。

自2016年松德在全印展推出无溶剂凹版印刷机以来,该技术一直受到行业关注,在被寄予从源头解决VOCs厚望的同时,这项技术也受到很多质疑。

经过松德一年多的完善和改进,现在,该技术是否已经成熟,是否已经达到产业化要求?让我们一起来看看松德交出的答卷!

会议由广东省包装技术协会副秘书长•

《包装前沿》总编范军红女士主持

智慧松德董事长郭景松先生致欢迎辞

郭董事长首先对前来共同见证首批无溶剂凹版印刷机交付仪式的代表们表示感谢,并感谢首批使用的客户对松德的信任,他们是:佛山天骅科技有限公司、东莞市辉华复合包装厂及河南金宏印业有限公司,这几家企业将成为中国第一批使用无溶剂凹版印刷机的厂家。

郭董事长表示:经过一年多的努力,松德无溶剂凹版印刷机已经达到了设计的目的,可以完全满足客户的要求。无溶剂凹版印刷机的使用,离不开油墨企业的配合。

郭董事长感谢了常州速固得油墨的配合,并对速固得开发的新型UV-LED油墨可同时适用于软包装、水松纸、烟包等多个领域表示了肯定。该油墨没有任何气味,没有任何迁移,印刷效果达到批量生产要求。

目前,软包装行业的竞争仍然是同质化严重的低价竞争格局,门槛很低。再加上环保的压力,比如废气的排污费2017年收费比2016年提高了5%,污水提高了60%。在这种压力下,行业要走向健康可持续发展之路,必须让自己成为一个绿色环保的行业,那么,无溶剂印刷将会是一个很好的选择。

郭董事长强调,松德首批无溶剂凹版印刷机的交付使用对于软包装凹印行业来说,具有重要意义:

1、颠覆式的外观设计;

2、一种油墨适用所有基材;

3、革命性的创新工艺——UV-LED双固化无溶剂凹版印刷技术。

中国包装联合会王利副会长致辞,并希望松德能为包装行业的环保进程做出更大贡献

中国塑料加工工业协会代理事长兼秘书长朱文玮致贺词

中国印刷技术协会凹版印刷分会秘书长曹国荣女士对松德的技术路线表示肯定

LED-UV双固化无溶剂凹版印刷机技术介绍

松德总经理贺志磐先生介绍无溶剂凹版印刷机在包装印刷领域的应用

松德无溶剂凹版印刷是将承印物的表面100%固含量的油墨,由辐射固化源通过辐射固化进行干燥的印刷方式,辐射固化源包括UV、LED、EB等。由于每一个色组所用的油墨均为UV油墨,油墨中不含任何有机溶剂,制版方式为凹版制版。

软包装无溶剂凹版印刷机的显著特点包括:

1、环保 安全,无溶剂残留

设备使用冷光源固化色墨,油墨不含有机溶剂,使用过程中不需要添加任何有机溶剂,没有挥发性,真正实现无有机挥发物的排放。由于使用冷光源固化色墨,印刷过程中不堵版、干版,干燥速度快,印刷网点更加清晰。由于不需要添加任何溶剂,因此承印物表面VOCs残留基本为零。

2、节能70%

无溶剂印刷运用冷光源固化干燥技术,免去了传统的电、气、油等加热烘干方式,可节能70%以上。

3、减少损耗

取消了烘道设计,机器长度降低到了1/2,节约走料长度1/3以上。

4、印刷精度高

印刷路径短,印刷时纸张运行的稳定性提高,干燥温度低,纸张印刷过程中不变形,油墨100%的固含量,油墨转移稳定,印刷网点稳定精度高。网点清晰,清晰度比胶印机更高;实地比溶剂型凹印印刷产品更厚实;能实现丝网印刷的所有工艺;能印刷中文0.15mm高、英文0.06mm高的缩微文字。

5、印刷工艺先进

印版网点雕刻深度:18~25µ,比溶剂型凹印油墨常规40~60µ浅;油墨用量少,一桶油墨可印刷原来3桶油墨印刷的面积,并节约了溶剂的使用量(一桶墨配两桶溶剂)。

贺总重点介绍了自2016年全印展推出无溶剂凹版印刷设备以来,针对企业提出的问题,松德研发团队所解决和完善的技术问题,包括:

1、重新构建了油墨体系;

2、解决了BOPP附着力的问题;

3、解决了油墨异味、粘度、耐蒸煮的问题;

4、解决了固化速度及LED灯固化强度的问题。

总的来说,贺总表示:松德无溶剂凹版印刷技术已经达到成熟使用的标准,可以工业化生产,为软包装企业提供了从源头解决VOCs排放的方法。目前,该机已获专项授权,并申请了18项专利。

常州速固得感光新材料有限公司总经理杨爱军先生介绍双固化UV-LED凹印油墨

目前,我们使用凹印油墨的基本要求包括:粘度低、固化速度快、附着力好,但是常规UV(EB)树脂和单体粘度都比较高,而固化速度快的常规UV单体和树脂附着力差,大部分单体和树脂对PE、PP附着力也差,UV固化转化率只有80%,没有反应的单体和引发剂迁移概率很高,故而传统UV不适合做凹印油墨!

速固得研发的双固化UV-LED系统成功解决了这些问题:

速固得双固化UV-LED油墨包括树脂40%、单体40%、颜料12%、引发剂8%,经385nmLED0.01~0.02s固化后,达到常规油墨完全干燥的程度,还有20%官能团没有反应,油墨光照后,室温自固化48h,即可反应完全,达到性能最优。

亦即双固化油墨光照反应80%,室温自交联20%,体系中没有残余的单体和引发剂,安全性符合FDA标准。

据测试,双固化UV-LED油墨同色不同批色差△E00*≤2.0,细度≤5μm,粘度 (200~1000) mPa•s ,固化所需最低能量(385nm)200mJ/cm²,墨膜润湿张力>3.6×10-2 N/m。

与溶剂型油墨相比,双固化油墨在后序复合工序的表现也达到企业要求:

项目名称 | 溶剂型油墨 | 双固化油墨 |

复合强度(PET+CPP) | >1.5 | >1.5 |

复合强度(PET+PE) | >1.0 | >1.0 |

耐蒸煮 | 树脂OK | 树脂OK |

附着力(PP、PE、PET、珠光膜) | 良好 | 优秀 |

耐磨 | 好 | 优 |

耐刮 | 好 | 优 |

VIP嘉宾佛山天骅科技有限公司总经理徐建军致辞

作为首批购买并即将使用无溶剂凹版印刷机的天骅,主要生产婴儿用品及医药用品包装,这类包装都对VOCs迁移有要求,并且婴儿的皮肤最易过敏。因此,企业要如何解决VOCs残留的问题?尤其是天骅所服务的国际大品牌客户都对包装的溶剂残留提出了希望“零残留”的要求。

松德无溶剂凹版印刷机的研发及最终印刷的检测结果,令天骅感觉非常欣慰:终于找到了零残留的印刷方式!无溶剂凹版印刷机必将大大增强天骅的核心竞争力,零VOCs,零污染,也意味着零风险,天骅希望能借松德东风,扬帆起航,把无溶剂凹版印刷机用好,让企业步入一个新台阶!

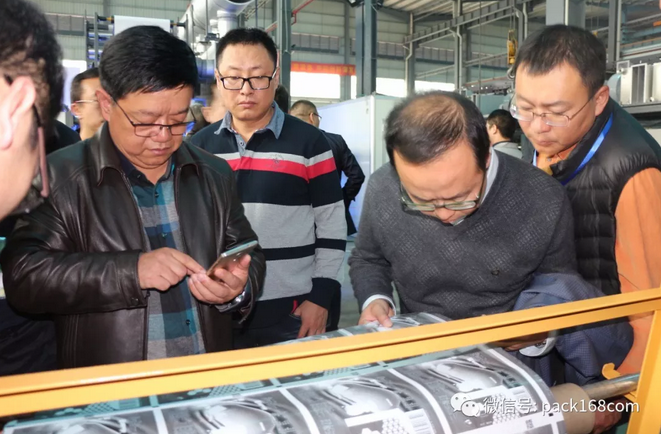

现场演示:安静,无异味

下午的现场演示令人震撼!

步入演示现场时,三台无溶剂凹版印刷机已经在运转,但是现场没有听到机器的轰鸣声,而是非常安静,也没有闻到任何印刷车间常常闻到的异味。因为设备无齿轮传动,也没有传统凹印机的干燥风机,整机噪音在70分贝以下,工人的操作环境得到了极大的改善。

甚至有企业问:“现在设备在运行吗?”

当听到肯定的答复后,大家对无溶剂凹版印刷机的低噪声、无异味有了更深刻的印象!

当天演示了三台无溶剂凹版印刷机和一台软包装高速印刷机(在线赋码):

1、双色层叠式无溶剂凹版印刷机SAY1000C6-LED UV型,该机被河南金宏印业有限公司购买,现场演示速度为150m/min,印刷OPP。

该机无溶剂印刷,LED灯干燥,采用递墨辊上墨方式,旋转打开式专利刮刀;版辊伺服电机直接驱动,响应速度快;双色组层叠式布置,大大缩短走膜长度;整机墙板一体式加工;水平直压式压印辊,可对特殊敏感材料实现超低压控制;纵向、横向预套准功能,圆盘式双工位收放卷,平推式上下双切刀。

主要技术参数:

1、适用基材:

薄膜:PET:9-60μm;BOPP:15-60μm;CPP:15-60μm;PE:15-60μm

透气膜:16-40 g/㎡

水松纸:28-45 g/㎡

2、印刷色数:6色,两色叠加,共3组;

3、基材宽度:650-1050mm

4、机械速度:V=250m/min;印刷速度:V=200m/min

5、印版直径:Φ130-Φ300mm

6、收放卷直径:Φ600mm

2、四色层叠式无溶剂凹版印刷机SAY1300CB-LED UV型,被佛山天骅科技有限公司购买,现场演示速度为120m/min,印刷3-4色透气膜

除了具备与第一台演示设备相同的无溶剂印刷特点之外,这台设备采用四色层叠方式,可双收双放,可连线8色印刷或把一台机当两台机使用,独立四色印刷,也可自由组合成6+2或7+1等任何色数分开使用。

员工可使用升降板操作设备,比普通凹印机操作更简单,劳动强度也更低(视频)

3、四色层叠式无溶剂凹版印刷机SAY1000CB-LED UV型,被东莞市辉华复合包装厂购买,现场演示速度180m/min,印刷水松纸(3色)

4、2017版软包装高速凹版印刷机SAY1300F12-R型,被邢台北人印刷有限公司购买,现场演示速度400m/min,并演示了在线喷二维码(180m/min)

该机采用版辊伺服电机直接驱动,响应速度快;套筒式压印胶辊,更换非常方便;主动递墨辊上墨,专利刮刀;LEL溶剂浓度排放自动控制;模块化设计,集中式电柜;连线二维码印刷,在线检测;圆盘式双工位收放卷,平推式上下双切刀,全自动接料;纵向、横向预套准功能。

主要技术参数:

适用基材:

薄膜:OPA:12-70μm;BOPP:12-70μm; CPP:25-80μm;PET:10-30μm

纸张:30-120 g/㎡

印刷色数:12色;

基材宽度:800-1320mm

机械速度:V=400m/min;印刷速度:V=350m/min

印版直径:Φ130-Φ300mm

收放卷直径:Φ1000mm

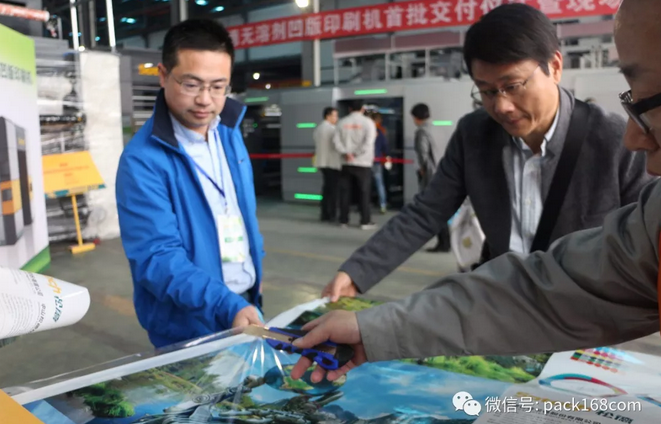

无溶剂凹版印刷样品

技术交流:存在的问题和改进的方向

在上午的技术交流和下午的演示会后,松德均设置了现场答疑环节,就大家最关心的技术问题进行了解答:

目前来说是这样,但是松德可以保证:企业使用的油墨成本不会比现在高,相反,企业使用油墨的成本只会大幅度下降,而且解决了印刷环节的环保问题。

UV墨价格虽然是普通溶剂墨的3倍,但是,需要3桶溶剂墨印刷的印刷面积,只需要1桶UV墨就可以了,还可以帮企业省下6桶溶剂。

零VOCs排放,所以排放税省下来了。

省电费:加热能耗节约70%以上。

省场地,原来两台设备的空间可以摆3台设备。

省人工和管理成本。

油墨在基材上印刷,温度不会超过10℃,经过光照后,不会影响基材。因为固化的时间是很短的,会很快固化。冷却环节时,冷却辊也不会产生材料损失。目前我们已经试验过6.6丝的PE,印刷都没有问题。

油墨可以保存半年。在油墨槽里没有用完的油墨也不会失效。比如放了十一国庆长假回来,油墨槽里没有用完的油墨可以继续使用。UV-LED双固化油墨最敏感的是日光灯,注意避光就可以。

UV油墨的粘度会高一倍,大概在40秒左右,通过刮刀的时候不会产生刀线。凹版很多质量问题如刀丝这样的都将被克服,同时印版寿命高,采用冷光源固化油墨,也不会堵版。换版非常方便,所以对短版活也更有优势。

采用LED灯光固化,在O℃环境以下仍然可以使用。因为胶印UV油墨有一个隔离区,冬天也不会凝固。

大家要注意固化与温度的变化没有关系。与温度变化有关的是油墨的凝固。我们凹印设备上配备了保温装置,可以保证油墨良好的使用温度。

48小时后会超越常规油墨的性能,其实是固化1~2分钟就已达到常规油墨的性能。

操作比普通凹印机更方便。我们有专门的油墨供墨装置,因为油墨固含量是100%,再加上油墨冷却系统,操作与常规凹印设备是一致的。只是取消了常规的烘干,改为光固化。

LED可以随用随开,很方便。

我们已经做过复合测试,一个用溶剂型油墨印刷,一个用双固化油墨印刷,测试后性能基本差不多。

在传统印刷机上需要添加UV LED固化装置即可使用,已拥有松德凹版印刷机的客户可以优先加装和改造。松德的UV-IDE灯是特别开发的,在250m/min的印刷速度时仍然可以使用。印刷精度能达到传统的凹版印刷机的精度,同时亮度会比传统的亮,光泽度会更高。

演示的水松纸印刷里面就有金墨,金墨、银墨、珠光墨都可以印刷,更多的油墨种类比如荧光墨等正在开发。油墨是里印油墨,但表印油墨也可以印刷。表印油墨经测试,从技术和结构上来说,都没问题。演示的第二台设备就是表印,PVC表印也可以。

打样机的效果和大版正式印刷出来的效果是不一样的。

这可以说是大家最关心的一个问题。首先是油墨安全,就是扔烟头到UV油墨里面也不会起火。

其次是UV墨的光引发剂迁移的问题。

双固化油墨经UV-LED光照射后,在0.0~0.03s内,活性官能团转化率可以达到80%~90%,剩下的活性基团在氧气、潮气等的协助下,可以连续反应,24h后,活性基团的转化率可以超过99%,不会有残留引发剂(或引发剂碎片)和单体渗透迁移到食品或其他消费品中,我们的印刷品经过FDA监测,完全合格。

亚州辐射固化协会理事长聂俊先生也表示UV-LED双固化技术的光引发剂不会有迁移的问题,因为是两次固化,两次反应,所以不会有迁移。

参会代表合影

总的来说,参观代表对设备的外观和性能表示肯定,但是最担心的是油墨的印刷质量和安全问题,同时也非常关心设备的印刷成本及后序的复合成本及复合牢度,是否能耐水煮、高温蒸煮及耐介质,如果复合铝箔、镀铝膜,是否会出现常见的白点、气泡问题。希望松德公司能把无溶剂凹版印刷的样品和所有材料进行复合测试,并把实际的测试数据提供给软包装企业参考,这样大家会对该设备的应用更加踏实放心。

对此,松德贺总表示:欢迎所有感兴趣的企业拿材料过来测试,如果有任何质量问题,松德愿意承担全部的测试成本。希望在大家共同的努力下,不断提升、完善双固化无溶剂印刷工艺。