策划:《包装前沿》编辑部

执行:范军红 沈晓芸

如今国家对VOCs减排要求严格,能使用无溶剂替代的业内都在纷纷使用无溶剂复合工艺,但还有一些复合结构无法使用无溶剂复合。

对于这种情况,企业应该如何降低溶剂排放,降低使用成本呢?

2月23日下午,由广东省包协情报委•《包装前沿》联合主办的 “论溶剂排放及生产成本的降低”主题交流活动在包装前沿6个QQ群、3个微信群同步在线举行,北京华腾(广东国望)谭固、郑方明先生作为主讲嘉宾为大家介绍了应对溶剂排放及生产成本的问题,推出的高浓度涂布工艺,华腾技术服务团队及3000余位软包装群友在线参加了此次活动。

一、干式复合如何降低VOCs排放·主讲:北京华腾(珠海福瑞)谭固

随着大家环保意识的不断提升,国家对VOCs排放的控制也越来越严格,尤其是近年来全国各地陆续出台VOCs排放的收费政策,对我们软包装企业带来巨大挑战的同时,也带来了不少“弯道超车”的机遇。

复合工序的VOCs排放是软包装企业总VOCs排放的主要组成部分,因此,企业在复合工序能用无溶剂替代的都纷纷在使用无溶剂复合工艺了,而对于一些要求比较高的功能性包装或特殊要求的包装,仍然还是使用传统的干式复合工艺。

那么用无溶剂复合工艺降低成本、提高质量的稳定性、降低传统干式复合VOCs的排放就在一定程度上决定了软包装企业在这次挑战中能否实现“弯道超车”。

干式复合应该如何降低VOCs排放呢?

在干式复合中降低VOCs的排放主要有三个方面:

1、排放的溶剂收集再处理

这种方法是在不改变现有干式复合工艺的前提下,比较理想的方法。

但是其设备投资非常大,能耗高,而且对复合机的干燥能力会有一定影响。

2、使用水性胶

使用水胶能在不改变现有干式复合机的前提下,在源头上很好地解决有机废气的排放问题。但是这种方法对复合机的干燥能力要求非常高,而且在产品覆盖面上和无溶剂复合基本重叠,在复合成本方面和无溶剂复合工艺比没有优势,所以能够适用的软包装企业相对比较有限。

3、减少溶剂的使用量

这种办法对设备、工艺、操作、车间环境等不需要进行任何改变,是一种适应面广、实用性强的减少VOCs排放的方法。这也是本次讨论我们具体讨论的方法。

由于国内的设备、技术水平和使用习惯的制约,致使高浓度涂布粘合剂的高固含、低粘度、可适合高速生产的特性没有被用户广泛充分地认识到,没有更好地发挥出来。

但是随着行业的发展,竞争越来越激烈,各个企业越来越重视成本的控制,再加上国家对VOCs排放的控制,高浓度涂布胶粘剂将逐渐被软包企业所重视。

减少溶剂的使用量,这就意味着需要胶水能够在高浓度的情况下能够进行有效的涂布。我们北京华腾新材料(广东国望、重庆聚特、珠海福瑞、河北万富达)是在国内最早提出高浓度低粘度涂布概念,并最早开发出成熟胶水的企业。

所谓高浓度涂布是指胶水能在40%以上工作液浓度有效涂布。

传统干式复合,胶水的涂布浓度一般在30%,而我们华腾高浓度涂布胶水一般在45%的浓度下进行涂布!这样就大大减少了溶剂的使用量,从而达到降低VOCs排放的目的。

使用高浓度、低粘度胶水的优势:

1、在保证相同上胶量的同时(干胶量),减少了稀释剂的用量,节约了稀释剂。

众所周知,加入稀释剂是为了提高粘合剂的润湿性,保证涂布性能,控制上胶量。稀释剂只作为胶的载体,在涂胶后、复合前全部挥发掉,而最终对复合并没有更多的关系和意义。因此在保证正常使用的情况下,使用的固体含量越高,加入的稀释剂越少,获得的经济效益就越大。华腾新材料的UF3170、UF2851、UF2852等型号胶水都能在40%的工作液浓度下有效涂布。

假设一个软包装企业一个月用10t干式复合胶水,传统模式下,软包企业需要添加15t乙酯(胶水固含量按75%,10t胶水含乙酯2.5t),排放出的VOCs的量是17.5t;在高浓度涂布工艺条件下,10t胶水,软包装企业只需添加6.67t乙酯,排放出VOCs的量是9.17t。

减排约50%!节省复合工序乙酯用量55%!

2、降低了损耗,减少了对环境的污染。

由于降低了稀释剂的用量,电、热的能源消耗减少了,同时也减少了稀释剂挥发到环境的总量,降低了污染,也减少了对操作人员的危害。

3、复合制品残留溶剂量减少。

一是因为稀释剂加入量少了,二是涂层(湿胶层)变薄,溶剂易挥发完全,因此留在复合制品中的残留溶剂量减少,卫生安全保障增大。

4、高速复合

高固含、低粘度粘合剂一般可适用于150~250m/min高速复合,可提高生产力,增加产量,有明显的经济效益。如我们华腾新材料的UF4470型号胶水,不但具有优异的流平性,而且能够在150~300m/min的高速条件下涂布,并且在复合强度、溶剂残留等方面与普通胶水相当。

二、高浓度涂布工艺的优势·主讲:广东国望郑方明

要充分发挥使用高浓度涂布工艺的优势,除了普通复合工艺需要关注的点之外,还需要特别关注以下几点:

1、工作液浓度

胶粘剂在高浓度情况下,浓度的改变对粘度的影响尤为明显,而工作液粘度的变化将影响胶水的涂布效果,因此,高浓度涂布工艺需要将工作液浓度控制在更窄的范围内,建议粘度控制在3#查恩杯±1秒。

2、保证上胶量

高浓度涂布可以降低溶剂的使用量但不能降低胶水的使用量!保证一定的上胶量是保证复合强度和复合外观必不可少的条件。

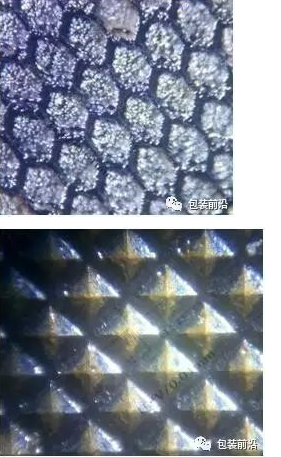

3、网辊的选择和使用

由于现在制版工艺的发展,不同工艺对涂布量和涂胶效果将有很大影响。如果使用常见的电雕四棱锥网辊,建议选用的线数在150~200L/inch之间;如果使用胶水转移率更高的四棱台或六棱台网穴形状的网辊,建议选用的线数在180~200L/inch以上。

如果网辊网穴雕刻均匀,大小规整,且相同线数网辊网眼覆盖率(网穴面积和网墙面积的比例)较高,那么复合效果将更好。

网辊在使用的过程中应该每天检测上胶量、每次使用完仔细清洗、每周用洗版液清洗一次,防止堵版或其它原因导致的上胶量降低。

图为用放大镜拍下来的实际在使用的网辊的形态,分别是六棱台网穴形状的和四棱锥形的。

2016年,VOCs治理可谓是悬在软包装企业头上的一把利剑。华腾谭总和郑部长的介绍为我们又提供了一种新的解决思路:从源头减排。而华腾的介绍也让群友都沸腾起来了,围绕着“高浓度涂布工艺”展开了激烈的讨论。

三、自由讨论阶段

1、一诺软包装:我们的机速120m/min时,高浓度涂布是否有实际操作性?

广东国望萧保平:

这个完全可以用的。

华腾万富达_高桢:

高固含低粘度胶水就是降低溶剂,节约成本,在上胶量不变的情况下节约了溶剂使用量。例如,普通胶水用120目网线辊胶水配比:5:1:10。高固含低粘度胶水用180目网辊胶水配比5:1:5 。也就是说和普通胶水一样的上胶量。节约了50%的溶剂。对印刷速度没有影响。

北京华腾(珠海福瑞)谭固:

高固含、低粘度粘合剂一般可适用于150~250m/min高速复合,华腾UF4470胶水能够在150~300m/min的高速条件下涂布,并且在复合强度、溶剂残留等方面与普通胶水相当。

2、高浓度涂布的VOCs减排及降低成本的意义

广东国望郑方明:

其实根治VOCs首选还是无溶剂复合。

恒信包装 黎:

希望胶水企业加快无溶剂功能性胶水的开发和推广。

北京华腾(珠海福瑞)谭固:

为了提高华腾在无溶剂胶粘剂方面的技术水平,我们北京华腾与欧洲知名胶粘剂公司意大利撒比斯合作,成立了珠海福瑞聚合物材料有限公司,并成功引进了卫生性能处于领先水平、复合性能优异的FP133B/412S、413、107c3等型号的无溶剂胶粘剂。

目前无溶剂复合机在软包装企业中的普及就和轿车在家庭中的普及一样,已经有很大一部分软包企业购买了无溶剂复合机。拥有无溶剂复合机的企业都能很轻松的做到将用胶成本降低到传统干式复合的40%~50%,复合工序的综合成本降低到传统干式复合的50%~70%。但是很多时候,软包企业总会因为一些大的质量事故或较高的损耗导致无溶剂复合在成本上和干式复合相近。

大家切忌不要盲目地用提高复合机速、降低涂布量来追求极致的降低成本,因为提高效率也好,降低成本也好,都必须建立在对无溶剂复合工艺、设备、胶水及其它原辅材料等有了充分的认识、理解和掌握,再加上各个部门和环节的配合才能得以实现!因此,希望大家都能够用科学的方法来控制复合成本,不盲从,不盲目自信。

科意(高端无溶剂胶水)王志伟:

节省成本,更多地把干法复合的产品转无溶剂复合这个空间就已经很大了。目前无溶剂复合占整个软包复合的份额还非常小。如果只剩下无溶剂不能做的那部分才用干法复,对整个社会的减排就非常显著了。无溶溶剂目前应该占不足10%。2016年统计的数据显示,全国因为复合工序产生的VOCs是69.5万吨。目前是有一部分无溶剂不能做,但那部分的比例应该不是很大比例,至少是低于50%的。

广东国望郑方明:

没错,高浓度是个相对概念,作为粘合剂的开发者,我们的目标必须定位在可以更高浓度40%以上涂布;因为对于应用厂家来说,每一个点的提升都是利润、价值、成绩。

李功亮:

高浓度使用只有一个目的,少用溶剂从而降低成本!

3、高浓度涂布工艺使用控制要素

李功亮:

高浓度使用可以把网线辊线数和上胶量关系的速查表看明白,就可以再根据自己公司的产品结构灵活选择了。也就是要把工作液浓度、粘度、网辊线数和上胶量之间的关系要搞明白!高浓度使用同样没有一定的浓度规定,是相对而言的!

广东国望郑方明:

没错,这几个因素之间的关系很重要。

北京华腾(珠海福瑞)谭固:

所以说高浓度涂布对浓度的控制要更精确。

李功亮:

高浓度使用还有一个必需注意的操作关键,就是使用过程中要有粘度控制。

广东国望郑方明:

对,粘度很大程度上决定了涂布性能。对同一体系粘合剂来说,粘度过高必然影响涂布性能。

波士胶丁玉省:

高工作浓度胶水,复合膜的流平性相对会更好。

恒信包装 黎:

另一个就是胶水特性有关,所谓高固含低粘度,要必须符合操作性和产品质量,但是普通的胶水如果浓度过高,操作性和胶水流平以及胶水转移量就有问题了。

万力粘合 尹工:

胶水和工艺匹配很重要。

华腾万富达_高桢:

高固含低粘度胶水就是在固含量75的情况下把粘度降低,一般来说高粘度胶水转移好,低粘度胶水复合过程转移差,为什么高固含低粘度胶水要选择180目网辊把工作浓度提高到40%呢?因为这样在复合过程中转移上胶量是相同的,低粘度胶水复合后流平性很好。

詹加兴:

想高浓度涂布,薄膜电晕、网辊工艺、机器精度、印刷质量等都要有更高要求。

北京华腾(珠海福瑞)谭固:

无溶剂也好,水胶也好,高浓度涂布胶水也好,作为胶水厂家,我们是要将各自的特点、如何使用好以及注意事项进行充分阐述,企业是会根据自身的特点进行选择的,想要用一种方法或工艺解决所有问题,只能说做不到!

付强-回天新材:

高浓度要兼备低粘、高速、优异外观、物理力学性能。浓度高反而粘度低才能实现高速。比如:相对常规浓度35%对应17s,若高浓45%仍可17s。可以从设备干燥能力匹配、涂布辊选择这两个大的方面展开。

科意(诺威科)胶水):

不是浓度高反而粘度低,而是本身粘度低,在高浓度的时候仍能保持一个很好的涂布粘度。

广东国望郑方明:

浓度粘度匹配,这是做胶水必须综合考虑的问题。

北京华腾李明:

我们今天所说的高浓度使用是胶水本身可以在40%的浓度下,依然高速使用,具有好的流平性、良好的力学性能等,在此条件下,大多数客户的使用浓度可以从目前主流的25%~35%提高到40%以上,这样才更具经济优势,并非所有的胶水都具备高浓度使用的性能!

我们的目的是教会客户如何把胶水的使用浓度提高,既能满足性能的需要,又能节约溶剂成本,降低溶剂排放。

科意(诺威科)胶水:

这应该是两个话题吧,前者是胶水性能是固定的,然后通过一个合适的工艺来实现高浓度涂布;另一个话题是从胶水的角度,胶水厂商提供给客户一款合适的胶水,可以在客户不改变工艺的前提下,直接可以高浓度使用。

北京华腾李明:

客户愿意变换工艺应该如何做到高浓度涂布,不愿意变换工艺我们华腾提供什么样的产品给客户实现高浓度涂布,我们都有相应的解决方案。因为从源头降低溶剂的使用量,对行业、对客户都是很有利的事情。

广东国望萧保平:

高浓度使用第一可以给企业节约成本,第二可以减少废气排放,促进环保。企业使用的时候要注意干燥能力和网版选择,还有网版的网穴工艺。因为上胶量和网穴工艺有很大的关联,高速要取决于干燥的能力。

如果有一款产品要求180线的网版45%的浓度,260m/min的速度,现在我公司就有一款4470胶水可以实现高浓度高速涂布,满足这种需求。

李功亮:

任何浓度下复合生产,要提高速度都会存在干燥问题。

广东国望萧保平:

是的,所以我们同时也会提醒彩印包装厂家,要检测自己公司设备的干燥能力。

四、结语

当天的讨论真的是非常激烈,看来高浓度低粘度涂布工艺是大家都非常关心的一个工艺,正如北京华腾李明李总所说,客户愿意变换工艺来实现高浓度涂布应该如何做;不愿意变换工艺可以采用华腾的高浓度低粘度产品实现,从而达到从源头减排且节约成本的目的。