熟化是指软包装复合后的半成品,经过一定的温度与时间,在特定的条件下充分交联反应,达到最佳复合强度。熟化也常常被称为固化。熟化的主要目的是使胶粘剂主剂和固化剂在一定时间内充分反应,使复合膜牢固,还有一个目的是去除低沸点的残留溶剂,如醋酸乙酯等,减少溶剂的残留量,减少异味。

熟化工艺控制主要是控制熟化温度和熟化时间,熟化温度和熟化时间由复合膜的产品结构、所用粘合剂性能、产品最终性能要求确定。不同的粘合剂品种有不同的熟化温度和时间。熟化温度太低,低于20℃,粘合剂的反应极缓慢;熟化温度太高,基材膜添加剂析出,影响复合膜性能和增加异味,如熟化时间太长也会影响复合膜性能并增加异味,所以需要按照不同的条件,合理确定熟化温度和时间。

其次,熟化室是否合格,也会影响熟化效果。所以,要做好熟化环节,首先需要一个达到要求的熟化室。

一、熟化室的设计与管理

熟化室的位置设计要符合工艺流程,通常我们可以利用复合车间的一个角落来进行设置,需要安装密封的门,形成一个闭合的相对独立的空间作为熟化室。

熟化室一般建成柜式或塔式,通常2~3米高,也可以更高一些,根据企业的整体产品结构与熟化室构造来合理构建。通常我们会在顶部留置一个排气孔或空气排风窗,目的是排除熟化室的气味。

在熟化室做一个进风口,安装一个小型的鼓风机对熟化室定期鼓风,风吹向散热装置为最好,以便保持熟化室的温度一致,同时也可以加速流通,尽快排出熟化室产品交联反应产生的气体。

熟化室内壁放置薄膜的铁架,可以选择熟化室靠近墙体的一面约离地面60cm处,从地面上立蜂窝状的钢管,类似PVC水管的直径大小,做成十字型的立架,然后在每个立架之间做滑道,在滑道的中间也要加吹风的蜂窝状钢管。根据熟化室的大小可以多做几层,以便于产品的熟化,同时我们要准备好一定长度的钢管,两头加装滑动的轴,用于复合半成品悬挂熟化。熟化室最重要的一点是要保温,熟化室的墙壁、房顶尽可能选择100mm保温石棉。同时在墙壁内、地面、内房顶贴上聚苯乙烯挤塑板,聚苯乙烯挤塑板保温效果是聚氨酯泡板的2~3倍;是石棉的8~10倍。用耐高温发泡胶喷于墙面后,贴40mm后的聚苯乙板,有利于保温与节省成本。

通常我们软包装产品熟化时间控制在24~72h范围内,配电加热与散热装置,也有选择蒸汽加热的。同时在熟化室靠墙壁位置,加装自动温控装置,以便于更好地实现自动恒温控制,减少人为的操作与控制,有利于产品熟化质量的稳定。

熟化室还要考虑产品进出方便(推车进出无障碍),最好只需过一个门就行(开门会降温),这样有利于操作与半成品周转,可以进一步提高工作效率。

熟化室的存放量按每天产品量的3.5倍设计,同时一定要是循环风,温差±1℃。

二、熟化室的合理布局

熟化室最好能便于移动,移动后尽可能一侧靠车间墙壁固定。

熟化室绝对不能建在印刷车间内,避免苯、脂类溶剂游离串味。

熟化室如建在制袋车间、复合车间内时特别注意:排气一定直接向室外,补进气一定要用室外的,以避免串气。熟化室的风系统循环必须是下进、上出、顶上自由排废,进、排气口一定要注意用过滤网进行封合。

三、熟化产品的温度与时间设定

设定熟化温度和熟化时间要注意:聚氨酯粘合剂分为A组分和B组分,即胶体与固化剂,化学周期反应时间长短是根据温度来确定的。

一般聚氨酯双组分胶固化交联熟化时间是按24h设计的,即产品经过一天时间的各种变化和反应后趋于稳定,分子交联反应达到90%以上。内容物越是易渗透,越是高温蒸煮袋的产品,选择胶黏剂时,慢性固化的效果越好些,胶体稳定、不易脆断。耐受时间长。(如:AD811A需要熟化72h以上)

熟化时间根据复合膜的特性与胶黏剂综合来制定,同时还受以下几个方面的影响:

1、PET、BOPA、AL、CPP等薄膜因耐热性好、收缩温度高,熟化温度可提高。而LDPE、EVA、BOPP等材料则温度不能过高。

2、上胶量大的产品可以适当根据膜层结构提高温度来熟化。

3、以膜卷形式出厂的可以适当减少熟化时间。

4、直径较大的膜卷可以适当延长其熟化时间。

5、因残留量问题,可以适当延长熟化时间来降低溶剂残留量。

四、熟化室流程管理

目前,有些软包装企业对于熟化室的管理还比较松散,主要表现在:

1、熟化室没有统一的工艺熟化时间表格进行指导;

2、熟化室进出库没有详细的记录;

3、熟化室产品出来了没有做明显且详细的标识;

4、熟化室产品没有按结构的不同进行合理放置,混放的现象时有出现;

5、熟化室内的产品未到时间就提前出库,或未出库白板上的记录已消除,或出现延误出库的事件;

6、熟化室设备因停电等异常原因,造成无法及时正常熟化,没有进行及时记录异常时间进行加时熟化;

7、熟化室内产品因工艺原因需要变动温度时,没有明确详细的备注;

8、熟化室产品熟化工艺设计时没有充分考虑到后工序的生产要求。

接下来我们来逐步进行分析,查找原因,提出改善建议:

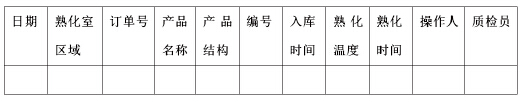

1、软包装企业要建立适合自身的产品结构熟化工艺指导,让车间操作及质检员熟悉掌握并执行,熟化室产品熟化温度和时间如表一:

表一 软包装常用产品的熟化温度和熟化时间

这样做的目的是将熟化工艺标准化、简单化,以达到质量稳定、便于操作与管理的目的。

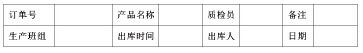

2、熟化室进出库要做好详细的熟化室记录表,以便于随时掌握熟化产品的产品动态与生产进度,如表2。

表二:熟化室进出库记录表

目的:详细标准,一目了然,高效有序。

3、熟化室出来的产品一定要做好标识,可以在膜卷上做好出库标识,同时放在指定的出库区域,如表三:

表三:熟化产品出库标识卡

4、熟化室内的产品要按不同结构、不同产品类型进行分类入库,避免出现混放。混放对于熟化室的管理非常不利,对熟化室不同的产品有异味交叉渗透的影响,更重要的是无法正常满足后工序的生产要求。

目的:规范有序,清晰明了。

5、没有到时间就提前出库,我们建议最好不要这样操作。因特殊情况,对需要提前出库的产品,必须取样做好检测,合格后方可出库。延误出库的现象时有发生,这对产品工艺的执行与产品的性能特点会有很大的影响,应尽可能避免类似问题,建议制定熟化室管理制度加以强化管理。

6、对于企业因异常情况出现不能正常熟化,一定要做好相关时间记录,待正常后补时进行熟化,补时要充分考虑到余温的时间差,避免过时熟化。

7、当我们的产品熟化工艺需要变动时,最好能够先做尝试,检验合格后,再在原来的基础上进行更改,以通告的形式广而告之。

8、在我们制定熟化工艺时,除材料、胶水外,还需要考虑的是客户包装膜的要求与后工序的加工工艺要求,这样来全盘考虑才是最全面、最科学的,同时要根据现有的工艺特点进行比较,找到更适合的熟化工艺进行合理高效的熟化。

五、结语

综上所述,软包装企业的熟化室在设计时,就要充分考虑到现有的产品是用电能还是蒸汽能熟化,要运用节能的技术方案,同时要考虑企业定位发展的方向,在熟化室的工艺设计时要充分考虑到企业的产品结构特点、所用的材料、油墨、胶水等。有了合格标准的熟化室,企业还应严格熟化室的管理,才能得到令人满意的熟化效果。

同时要注意的是,有些企业认为,溶剂残留量的控制主要在熟化室的控制,这是非常不正确的观念。虽然熟化室也能一定程度减少溶剂残留量,但溶剂残留的控制最主要的环节还是在印刷和复合环节,这一点要引起企业注意。