异形袋加工及设备选用

Process of Special-shaped bag and equipment selection

作者:中山市新宏业自动化工业有限公司 黄天涛

Zhongshan NCA CO., Ltd. Huang Tian-tao

摘要:本文着重就异形袋的排版、模切工序分析了异形袋的加工要点及设备如何选用,并对异形袋自动模切机的使用注意事项进行了论述,以期对异形袋的生产有所帮助。

Abstract: This paper focuses on composition and die-cutting process on the special-shaped bags by processing and the selection of equipment, and to note the use of automatic die-cutting machine for shaped bags covered with a view to production for special-shaped bag has helped.

异形袋是一种与常规三边封袋、中封袋、四边封袋不同且具有特殊袋型的软包装袋,广泛应用于食品、日化、玩具、医药、电子等领域。生活中常见的异形袋有三边封异形袋、自立异形袋、自立吸嘴异形袋等。一般所用复合膜有两层复合、三层复合或四层复合,材料结构可以按客户要求来组合,两层复合有:OPP/VMPET;VMPET/PE(常用于玩具包装);OPP/VMCPP(常用于食品包装)等;三层复合有:MATOPP/VMPET/PE;OPP/VMPET/PE(常用于面膜袋);PET/VMPET/PE(常用于洗发水袋);四层复合有:PET/NY/VMPET/PE。加入尼龙薄膜,可以增加复合袋的柔软度。

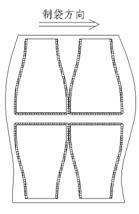

图1 异形袋

异形袋由于其独特的外形对消费者具有很强的吸引力,已逐渐成为软包装生产企业提高产品卖点、增强产品竞争力的手段之一,在国内外市场上逐渐流行。

随着异形袋需求量的不断扩大,其生产加工也日渐批量化和规范化,主要加工工艺可分为排版、印刷、复合、制袋、模切、装嘴等步骤,加工的要点在于排版、制袋、模切等工序,本文着重就排版、模切工序谈谈异形袋的加工工艺及设备的选用,并就异形袋自动模切机的使用注意事项进行论述。

一、异形袋加工的关键过程及控制

1、排版

异形袋的生产准备阶段,必须充分考虑后续生产的要求,在设计膜的印刷版面时,尤其要注意废边留量、出袋方向和生产列数的设计,如果设计不当,会给后续生产带来很大问题,甚至无法正常生产,笔者结合生产实际,举例说明如下:

(1)废边留量的控制

为充分利用膜料,减少成本,在设计异形袋的印刷版时一般会尽量缩小袋子之间的间隙,但间隙太小,又会让异形袋在后续分切过程中出现切多就丢失内容,切少就出现白边的问题,严重影响产品外观。同时,在模切异形袋时,前后袋之间留量如果太少,模切后的废膜卷横向连接容易扯断,造成两侧废边很难收齐,从而引起两侧的废边张力不平衡,异形袋模切加工就无法顺利进行。如图2所示的异形袋设计稿,就有一个很大的问题,没有设计废边留量,按这样的设计稿生产出的异形袋在后续生产时会产生很多麻烦,必须重新设计。

一般来说,根据膜料材质以及袋型不同,异形袋的废边留量建议为5mm或5mm以上。

图2

(2)出袋方向的选择

出袋方向一般有“横出”和“纵出”两种。异形袋正面文字、图案左边或右边在制袋时先出来就是“横出”;异形袋正面文字、图案脚或头在制袋时先出来就是“纵出”。出袋方向的选择应综合考虑异形袋外形特点及成形方法、后续加工设备要求、产品质量要求等因素,在满足生产要求的前提下,尽量降低废膜量。如图2所示的异形自立袋应选择“横出”,可以很好的一次模切成形。方向选择不当也会影响生产效率,甚至导致根本无法生产。一般自立异形袋或自立拉链异形袋选择在两侧插入辅料,方便制袋。根据常规制袋要求,目前国内模切机的结构也尽量满足生产的要求不断优化设计,在异形袋自动模切机上可加工双出自立异形袋或一出三企鹅袋等。

(3)生产列数的控制

随着异形袋生产的批量化,为提高生产效率,一般在排版时考虑增加生产列数,即在排版时考虑横向一次性可以生产多个异形袋,这也是异形袋排版的关键项目。如袋型尺寸不大,可选择多列生产,这样更有利于后续模切时废边的收卷。如果是单列出大袋子,由于其宽度尺寸比较大,在横出模切时,两侧废边张力要尽量平衡,否则易造成膜料在模切位置偏移而产生废品。这些在异形袋排版时就应综合考虑,从而确定合适的生产列数。

2、模切

异形袋自动模切时,为保证均匀切断被模切的材料,应注意以下几点:

(1)模切压力的控制

(1)模切压力的控制

刀模在向下压切过程中产生的压力应控制在60Kgf以内,固定刀模的横梁要保持平稳并能承受一定的重量,横梁弹簧的形变一定要好,确保在形变过程中能产生恒定的压力,固定刀模和承受压切作用力的钢板要平整,这样压切出的异形袋才会平滑无毛边。

(2)模切刀板间距的控制

装版调试时,由于种种原因可能会造成刀刃在一开始就被撞伤,结果也就可想而知了。应调整模切刀与底板间距离保持在0mm ~0.06mm之间,即可通过模切刀的快速上下动作将被模切材料切断。

(3)模切板平行度的控制

异形袋模切机的上下版要确保平行度,如果模切机的上下两版不平行,造成模切版不同位置的压力不均,不能均匀切断被模切的材料。同时易引起模切机拉杆受力不均,造成拉杆拉断。

(4)模切刀片高度一致性的控制

要保证模切刀片高度的一致性,刀片在生产时都有高度公差,公差的大小和是否控制在公差内会影响刀片高度的一致性,否则会导致高点切断。如果在这种情况下加压,会导致高点刀刃受损,不再锋利,高点位置的寿命会极大降低。尤其对于大面积模切版,这种缺陷表现得尤为明显。

要保证模切刀片高度的一致性,刀片在生产时都有高度公差,公差的大小和是否控制在公差内会影响刀片高度的一致性,否则会导致高点切断。如果在这种情况下加压,会导致高点刀刃受损,不再锋利,高点位置的寿命会极大降低。尤其对于大面积模切版,这种缺陷表现得尤为明显。

(5)模切刀身硬度的控制

模切刀身材质硬度要合适,这样不但可带来良好的稳定性,同时其良好的刚性易于将从刀背的模切压力瞬间传递给刀刃,完成模切的过程。太软的材质虽然好弯,但是它一方面影响传递模切压力的效果,另一方面,在受到较大模切压力的时候,会产生收缩和弯曲,导致不易切断被模切的材料。

二、异形袋模切的注意事项及设备的选用

异形袋加工过程中,模切工序是异形袋最终成型工序,模切机使用的好坏直接影响异形袋的质量,因此必须注意以下几方面问题。

1、制作“连点”,使异形袋顺利出袋

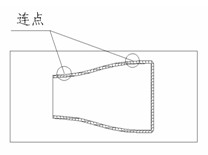

图3

要根据异形袋的形状特点找到几个合适的点,在刀模上打几个小口子 ( 类似“连点”,如图3所示) ,目的是让异形袋在模切时不会被完整切下,顺利出袋,最后在橡胶辊的牵引力作用下将异形袋与废边分开。

2、解决模切刀弯角收缩的问题

刀片弯角收缩时,会影响切断效果,有时还会发生切不断的现象。这是因为金属材料在受力时会产生压缩或者拉伸,刀片也不例外,刀处在弯曲时,内侧受到挤压,无处延伸,导致外侧大量拉伸,从而在弯角部位产生刀片宽度方向的收缩,致使该部位的刀刃比两边矮,经过此处的材料就会切不断。解决这个问题,可以将刀片弯曲部位的内侧磨去略小于刀片一半厚度的材料。

3、保证模切刀锐利程度和硬度

模切刀片的锐利程度和硬度都必须满足一定的要求,既要保证在横梁弹簧的压力下将该切的部分都切下来,也要保证在长时间的压力作用下刀口不会发生卷口等问题。

4、确保模切刀片锋利均匀

保证刀片不同位置的锋利度均匀,尽管刀片的高度和直线度符合要求,但如果某个位置刀刃不够锋利,也会使得该部位切不断待模切的材料。

5、保证底板平整

异形袋模切时,如底板不平整,局部低矮,同样会导致无法切断被模切的材料,可以采用热板的方法解决此问题。

6、使用合适的模切刀海绵

应选择合适的模切版所使用的海绵规格,判断其硬度及尺寸是否合适,因为这将影响模切的速度和效果。

7、选择合适的刀刃材料

同一种刀片在模切不同的材料时,会产生截然相反的结果。依照厚度、硬度、粘度等特性来选择合适类型的刀片是非常重要的。塑料类的的材料属粘性材质,模切时经常会产生拉丝问题,使用磨制刃口的刀片或可使之改观。另外,42度刀刃比52度刀刃更加锋利,同时,由于减少了模切压力,减少了磨损,寿命获得很大延长。

早期异形袋的加工采用在冲模机上成型出袋,生产不便且成型效果不好,质量不稳定,流通环节多,成本较高。也有企业选择在制袋机上增加冲膜装置成形,但现有的制袋机没有预留相应的模切工位,改造难度大,模切效果不好。为确保异形袋的制作顺利进行,加工设备的选择尤为关键,目前较好的异形袋生产方式是选择异型袋自动模切机,该机可连线在原有的制袋机上,把异型袋生产的问题简单化,即方便又快速,可以很好地解决异型袋制袋难、效率低、质量差的问题。目前国内异型袋自动模切机起步较早和较成熟的企业有中山市新宏业自动化工业有限公司,其生产的NCA6001异形袋自动模切机已成功应用于多家软包生产企业,如:山东旺旺食品有限公司、广州信安包装、成都清洋宝柏、道科包装、盈彩包装等。

三、结束语

异型袋自动模切机很好地解决了异型袋制袋难、效率低、质量差、成本高的问题,适用于软包装制袋后工序,应用范围广,投入成本低,模切位置精度高,可以方便的连接在现有制袋机上,在线生产效率高,是软包装企业生产异形袋的最佳选择。