摘要:本文介绍了印刷包装业所用烫印废膜卷绕设备的新型设计,改变了印刷业对纸张(膜)必须平整的收卷方法,突破了印刷行业常规的思维束缚。该新型烫印废膜卷绕设备的关键技术,在于烫印机上的同一根拉箔(送箔)辊输出的多条平整的废膜,通过卷绕设备上的槽轮合并成股状,用绕线的方法收绕成卷。可大大降低废膜卷绕设备的制造成本,具有体积较小、结构简单、操作方便、废膜的收卷直径变大、换卷的频率低等优点,特别解决了在烫印机上有多条门幅较宽的烫印膜同时烫印时,废膜不能成卷的问题。

笔者于2008年设计制造了一款新型烫印废膜卷绕设备(已于2010年1月27日获得专利,专利号:ZL 2009 2 0071433.0)。主要用于回收烫印废膜。当时我公司共制造了3台新型烫印废膜卷绕设备,其中二台配置在博斯特的烫金机上,一台配置在长荣的烫金机上,至今已使用了4年多时间,效果非常好。

与市场上现有的烫印膜卷绕设备相比,这款新型烫印膜卷绕设备在降低制造成本、提高生产效率、实现安全以及废膜回收再次利用等方面均有不俗的表现。

一、课题研究的背景及国内产品的现状

目前印刷包装对纸张(膜)均采用平整的收卷方法,因此在烫印机上的同一根拉箔(送箔)辊输出的多条平整的烫印废膜,每一条平整的废膜就需要一个电机带动卷绕轴收绕成卷,如果有多条废膜就需要多个电机,有些烫印产品甚至有10多条烫印膜,那就需要10多个电机,而且一些上档次的收卷机采用伺服电机或者力矩电机。这在一定程度上增加了收卷机的制造成本,而且设备的体积较大、结构复杂。

同时,现有烫印废膜收卷机在收卷时,需将平整的废膜粘贴在相对应的收卷轴的筒芯上,且每一条烫印废膜在收卷轴筒芯上的粘贴位置都有特定要求。因此,当更换多条烫印废膜时,通常会花费不少时间,少则几分钟,多则10多分钟,且收卷直径较小,换卷频率较高,操作繁琐。

因而,现有烫印废膜收卷机在使用时有一定的局限性,特别是有多条门幅较宽的烫印膜同时烫印时,很难成卷。

二、总体设计构思

1、根据烫印机的最高速度和一次拉箔(送箔)的最大长度来选择电机速度和功率,通过传动比的计算确定烫印膜收卷轴的速度。

以长荣MK1060ST平压平模切烫金机为例:烫印最高速度为5500s/h,走纸方向的一次拉箔(送箔)的最大长度730mm,即烫印膜每分钟的线速度为 730=66.92m/min;如用3"的气涨轴,3"纸管壁厚为5mm,即烫印膜收卷轴最初直径为86mm;由于烫印膜收卷轴的线速度始终要大于烫印机最大拉箔(送箔)速度,但也不能太快,如选择4极电机的速度为1440r/min、速比1:5,即烫印膜收卷轴的线速度为1440 86π=77.8m/min。

在正常卷绕时,烫印膜收卷轴卷径会慢慢增大,那就需要设置PLC的程序,通过变频器控制电机的转速随之减慢,使得烫印膜收卷轴卷径的线速度始终保持在77.8m/min±(10 m/min)。最大的废膜卷径设计为500mm,即力臂长为0.25m,根据经验,废膜卷绕时电机的最大力矩15m/n即可。由电机的计算公式P=MNη/9549,P为额定功率,M为额定力矩,N为额定转速,η为传动机械的效率(一般为0.8),速比1:5(1440/5),可得电机的额定功率为15× ×0.8÷9549=0.362kw,即选择电机功率为0.4kw。

2、把烫印机上的同一根拉箔(送箔)辊输出到毛刷辊的多条平整废膜,通过卷绕设备上的槽轮合并成股状,槽轮固定在丝杆螺母上,利用丝杆的正反转,使得槽轮来回往复运动,实现烫印膜在收卷轴上形成线图状。

3、由于烫印机上拉箔(送箔)辊输出烫印废膜的速度是间隙式,不是匀速的,如果用电机直接收卷,必须采用伺服电机或者力矩电机,如用一般的电机会把烫印废膜拉断。新型烫印废膜卷绕设备是用一般的三相异步电机,采用浮辊作为烫印废膜的储藏器,烫印机上拉箔(送箔)辊输出烫印废膜时,靠浮辊的重力储藏废膜(根据浮辊的不同重量又能控制废膜的张力)。当浮辊下降至一定位置时,由于下限位开关的作用控制电机转动,卷绕轴带着卷绕废膜把浮辊往上移动;当浮辊达到一定高度时,由于上限位开关的作用控制电机停止。这样,烫金机工作时,只要把废膜卷绕设备开启,它就会自动地跟随烫金机的运转而工作。

三、工作原理

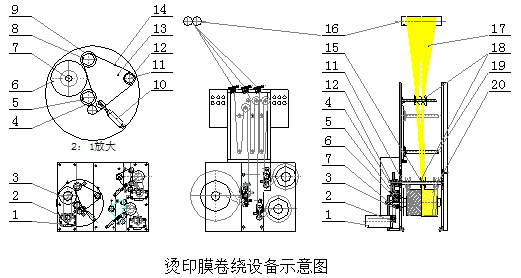

在烫印机上的同一根拉箔(送箔)辊输出的多条平整废膜,通过卷绕设备上的槽轮合并成股状,用绕线的方法收绕成卷。如图:

图中:1电机;2同步带轮;3同步带轮;4齿轮;5同步带轮;6齿轮;7卷绕轴 ;8同步带轮; 9齿轮;10气缸;11丝杆;12同步带轮;13摆臂;14双面齿同步带;15带槽轮的丝杆螺母;16烫金机毛刷辊;17烫印废膜;18槽轮;19浮辊;20线团状废膜。

1、电机1上装有同步带轮2,在卷绕轴7上安装同步带轮3,同时装有齿轮6,同步带轮2带动同步带轮3使卷绕轴7和齿轮6旋转;摆臂13是以丝杆一端11为轴心,丝杆11一端装有同步带轮12;摆臂13下端装有齿轮4和同步带轮5,摆臂13上端装有齿轮9和同步带轮8;假如双面齿同步带14与同步带轮8和同步带轮12是正面啮合,则双面齿同步带14与同步带轮5是反面啮合,即齿轮9与齿轮6啮合时为正转、齿轮4与齿轮6啮合时为反转;丝杆11两侧上方各装有限位开关,气缸10的动作是由带槽轮的丝杆螺母15移动来控制,螺母15移动到靠丝杆11一侧的限位开关时、气缸就会顶出、即丝杆反转,螺母15移动到靠丝杆11另一端的限位开关时、气缸就会缩回、即丝杆正传,由于气缸的作用使齿轮4和齿轮8与齿轮6相互交换啮合,丝杆11也随之正转或反转,即带槽轮的丝杆螺母15形成往复运动。

2、从烫金机毛刷辊16输出的多条平整的废膜17通过槽轮18合并成股状,由于烫金机输出的废膜17是间隙式的,如果用伺服电机或者力矩电机卷绕输出的废膜,成本会较高。新型烫印废膜卷绕设备采用浮辊储藏装置,当烫金机输出废膜17时,由于浮辊19的重力作用,浮辊19会拉着废膜自由地往下落(更换不同重量的浮辊19能控制不同宽度废膜的张力),下落到一定高度时,由于下限位开关的作用,使电机1开启,电机带动卷绕轴拉着废膜卷绕;由于废膜的拉紧使浮辊提升,当浮辊19提升到一定高度时,由于上限位开关的作用使电机1停止,重复上述动作,随烫印膜走动而卷绕、随烫印膜停即停止卷绕,实现了自动控制。

3、烫印废膜在卷绕过程中,由于带槽轮的丝杆螺母15带着废膜作往复运动,即卷绕成线团状的废膜20。

四、结语

这款新型烫印废膜卷绕设备,在烫印机上的同一根拉箔(送箔)辊输出的多条平整的废膜,通过卷绕设备上的槽轮合并成股状,用绕线的方法收绕成卷,具有以下优点:

1、大大降低废膜卷绕设备的制造成本,一台烫印废膜卷绕设备的价格是现有设备的二分之一至三分之一。

2、提高生产效率,废膜换卷时间可短缩为现有设备的二分之一至五分之一,废膜换卷频率为现有设备的三分之一至六分之一。

3、实现安全生产,解决了在烫印机上有多条门幅较宽的烫印膜同时烫印时,废膜不能成卷的问题,原来蓬松堆积的宽幅烫印废膜,作业现场形如小山丘,若遇明火极易燃烧,隐藏着安全隐患。

4、废膜回收再次利用,线团状的废膜出售给绳索厂用来加工绳索,增加公司收益。