软包装复合工序是整个软包装生产质量管理当中最为关键的一环,如果控制不好,不仅仅是前面印刷环节的成本要浪费,更重要的是对于产品交货期也会产生十分不利的影响。

一、影响软包装干式复合质量的因素

1、胶水类型的选择

不少软包装企业在选择胶水时存在着严重的误区,具体表现为哪家便宜用哪家,哪家大厂用我也用,哪家企业用得好,我也用,盲目跟风选择。其实,每家企业都有自己的产品特点,并且选择的薄膜原材料也不同,所以在选择胶水的时候,首先应该根据客户的要求和产品结构来合理选择,比如有些轻包装可以选择用水性粘合剂;其次要根据企业的设备能力来选择合适的胶粘剂.如低速复合机或中速复合机就无法满足水性粘合剂的工艺要求;第三是要根据企业的产品结构特点,如二层结构、三层结构其上胶量不同,要经过测试用哪类型的胶水,既能够满足产品复合要求,又能节省成本。毕竟不同固含量的胶水价格是不同的。比如香瓜子袋等轻包装,就不一定都要用75%固含量的胶粘剂来生产。

2、胶水配比方法

有的企业复合车间还在用木棍搅拌胶水,还在随手配胶,不仅没有用精密的电子称来称量,也没有具体制度要求配胶的方式、时间、搅拌的方向等。

胶粘剂的配制要考虑产品的结构、网线辊的深浅、上胶量的大小、复合、印刷的材料等多种因素来合理制定,要精确、标准、细化,只有这样才能把握好产品质量。应按工艺作业指导书规定的操作液浓度配制;先将主剂加入到适量的醋酸乙酯中,开始搅拌成旋涡状后,再滴入固化剂后搅拌,然后倒入余下的溶剂,充分搅拌混合,直到均匀后用过滤网过滤。

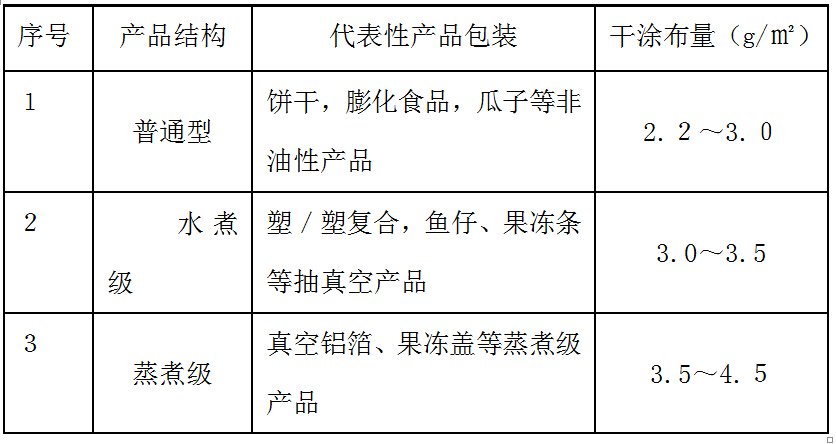

3、上胶量

上胶量是基材与基材粘合时表面面积上所附着的胶水总量之和。上胶量控制很关键,是整个复合工序质量控制的核心所在。上胶量太低,复合后的产品剥离强度低,甚至分层,上胶量太高,则复合膜发皱,产生隧道、发硬、粘边等质量问题,一不利于成本控制,二则溶剂不易蒸发,残留出现异味。故确定合适的上胶量非常重要。

表一 常见结构的上胶量

4、网线辊的正确选择

网线辊的正常选择很重要,不仅仅关系到上胶量,更是成本控制的重要关键点。有很多企业还存在着使用网线辊方面的误区,比如使用120线的网线辊做普通结构的产品,用150线的来做水煮产品。这都属于没有正确用好网线辊的例子。一般来说,当我们使用聚氨酯双组份胶粘剂时,普通型的产品选择网线辊线数为140~170线,水煮型产品为110~120线,蒸煮级的产品为90~100线。

5、干燥温度的设定

干燥温度由溶剂的沸点和材料的耐温性、上胶量、胶粘剂类型等决定,必须与复合生产速度相匹配,使涂布在薄膜上的粘合剂的溶剂完全挥发。如果干燥温度过低,溶剂的挥发速度慢,粘合剂及印刷膜中残存的溶剂就多,复合牢度差。如果干燥温度过高,薄膜会被拉伸,产生皱折,复合后会出现隧道现象;同时溶剂急剧挥发,会出现假干现象,出现溶剂残留超标的现象。

烘道、烘箱干燥温度设置应由低至高,在薄膜刚进入烘道时,粘合剂中的溶剂蒸发容易,温度应低一点,使其慢慢蒸发。随着粘合剂粘度的升高,溶剂蒸发困难,应提高温度,使残余的溶剂完全蒸发掉而成为有一定粘性的膜层。如果第一道烘箱温度设置过高,当涂布的薄膜进入时,溶剂还没有来得及挥发,表面就已干燥直接将未挥发完的溶剂密闭在膜层中,经复合后无法及时挥发干净,出现残留超标及异味也就很正常了。这就要求我们设定梯度烘干温度,同时要注意保持干燥箱的干净与整洁。

一般来说,我们在烘道内设第一、二、三、四段温度,前三段分别为45~60℃、60~70℃、70~80℃,烘箱后段若无冷却轴,则第四段烘道温度应略低于第三段。

6、复合辊温度与压力

提高复合温度和压力,有助于提高粘合剂的二次流动性,促使粘合剂迅速湿润第二基材,并进入基材表面的孔隙中,从而使胶水完全润湿基材,从而将复合强度提高。通常复合温度为55~80℃,复合压力为4 6kg/cm2。

7、复合张力的设置

复合张力大致分为收卷张力、放卷张力、牵引张力、烘箱张力。张力太小,易出现隧道、皱折现象;张力大,易出现拉伸、变形,复合后出现卷曲、图案尺寸错位等问题。在正常生产过程中,要根据不同结构的薄膜来设定张力,要根据BOPP、PET、PA、PE、CPP等材料各自的属性特点,合理设置材料的张力。

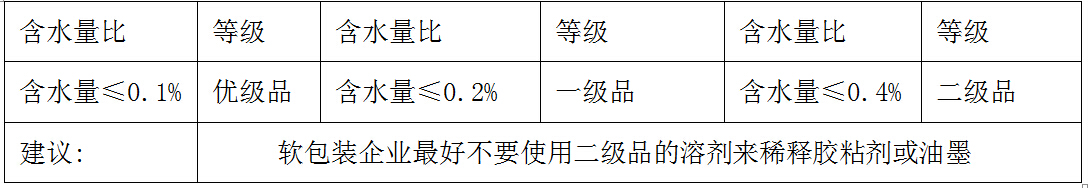

8、溶剂的纯度

软包装企业购买的溶剂产品,多来自经销商,加上有些企业没有相关的设备来检验溶剂的纯度,以致溶剂纯度是个空白。溶剂的纯度对复合来说非常重要。

表二 不同等级溶剂的含水量

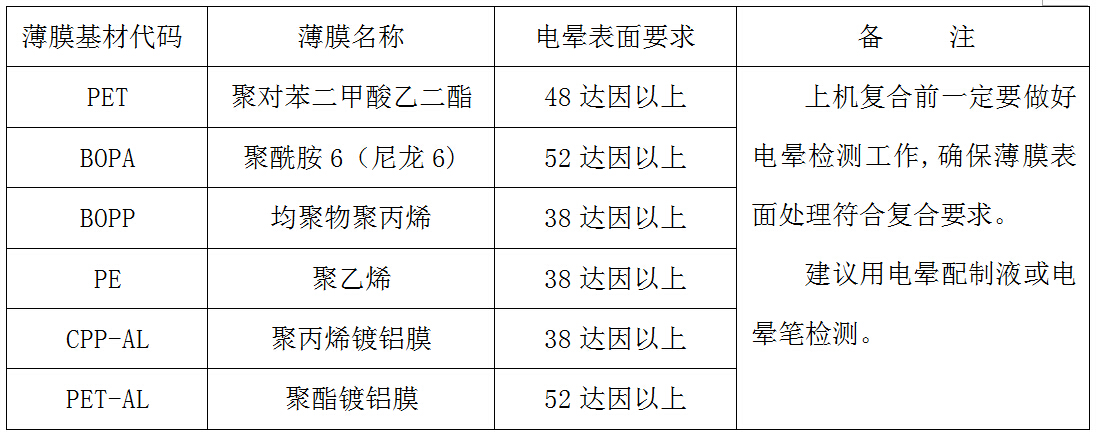

9、复合材料的电晕处理

表三 常用薄膜的电晕要求

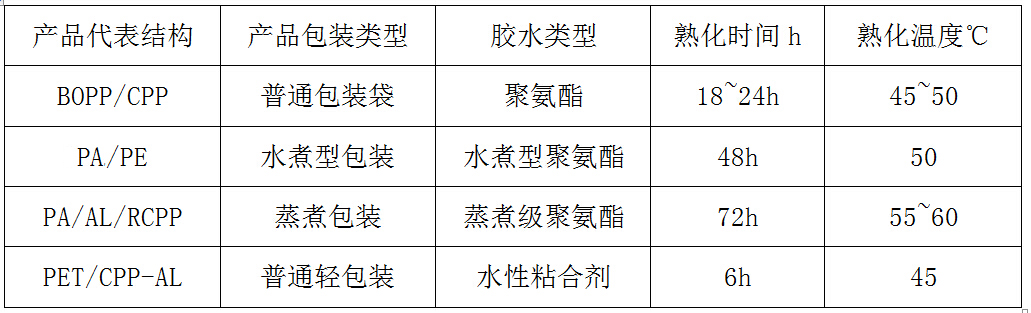

10、产品熟化时间与温度控制

复合产品的熟化时间与温度控制,应根据所印刷薄膜类别、复合材料类别、胶粘剂及上胶量、产品的包装要求、性能等确定。

表四 软包装常用产品的熟化工艺控制表

二、精细化管理有助于提高产品质量

明白了影响干式复合质量的因素,如何控制好这些因素呢?这要求企业对车间进行规范、精细化的管理,采用SOP标准作业的方式, 执行工艺数据化管理,有助于我们控制质量、减少批量性的质量问题出现。

在软包装企业当中,只有很少数企业有“工艺数据控制”这个理念,能执行细化到位的就更少。很多企业还存在作坊式的思路,每位机长、每台机,同样的产品,却是不一样的操作方式,不一样的质量数据,各为其主,只要生产出来不是很离谱就行。这个管理现状是很不靠谱的,这样的结果只有一个,质量不稳定,因此质量问题层出不穷,并且对机长的依赖性非常大。

在软包装企业目前急缺各类机长的现状下,建立工艺数据不仅仅有助于企业得到稳定的质量,也有助于企业迅速培养能独立操作设备的各类人才。比如产品在第一次复合时,我们就创建好产品的工艺数据,也就是我们所说的工艺卡。有了第一手的工艺数据,当再次生产相同产品时,有很多工艺就可以套用相同的参数,节约企业反复试样的时间和成本。