近年来,塑料软包装行业把“包装减量化”当成实现“绿色包装”的重要途径之一。在塑料软包行业,包装减量化的直接表现就是薄膜减薄化,这在欧美市场已经大量执行使用。

目前,塑料薄膜的“减薄化”已经是软包装塑料膜生产和使用企业的发展方向和研究的热门课题。而BOPA膜减薄化在生产和使用过程中也越来越得到关注,使用范围及使用量也越来越扩大和增加。目前,气球生产用膜基本都改用10um超薄尼龙膜产品,一些用于夹在中间层组合结构的尼龙膜产品也逐步由15um尼龙薄膜转用12um厚膜替代。一些印刷企业还逐渐使用12um尼龙膜替代15um膜做印刷层。

在尼龙膜使用中,以12um厚度取代15um,其厚度减少20%。此举对薄膜减量化贡献很大。但是,在减薄后的使用中也出现了一些问题。

一、生产12um尼龙薄膜的注意事项

超薄BOPA薄膜,厚度在12um(包含12um)以下,在制膜过程中最常见的问题是产生破膜现象,一旦发生破膜,不但影响到产品的质量,同时也影响到成品率和产量。操作者的生产习惯是造成破膜的主要原因之一,从15um生产操作工艺转为12um生产工艺,肯定要有一个适应过程, 一旦适应后就可以操作自如。此外,也有厂家在使用中出现复合分层剥离现象。这种现象的产生原因较为复杂,首先应分清楚产生分层的原因和分层界面,并进行详细分析。

1、原材料含水量的控制

一旦原材料水分超标,就可能导致破膜。因此,在投料前应做好原材料、再造粒料的检测, 检测项目包含水量、灰分、熔融指数、粘度、杂质等。一般, 原材料、再造粒料干燥后的含水量应控制在<0.1%。再造粒料由于成分复杂, 因此应将再造料的各项检测指标当重点抓,(特别是熔融指数、水分和粘度) 以防因再造粒料问题而引起的晶点、黑点、暴筋、破膜等制膜质量问题产生。

2、尽量减少添加剂的加入量

由于制膜厚度从15um减少至12um,这其中厚度减少20%,那么无论从添加剂品种、类型、数量或再造粒料的加入量都应有相应的改变和减少,以减少破膜现象的发生几率及复合后的剥离牢度减弱的现象。

3、改变和调整制膜生产工艺

由于超薄化BOPA薄膜成品较薄,在制膜过程中调整控制好生产工艺条件。提高薄膜间的内应力,在拉伸和牵引力及定型温度方面下工夫,要求适宜均衡,这样才有利于生产的顺利进行。此外, 出料模头螺栓的控制也十分重要,这是由于生产12um的BOPA材料太薄,出料螺栓的任何波动都可能会影响到最终薄膜制品的平整度。这关系到12um尼龙膜印刷套印准确率及复合后是否产生皱褶等质量问题的发生。

二、12um尼龙薄膜的性能特点

BOPA是一种吸潮性极强的材料, 而超薄化BOPA薄膜的吸潮性更强。在还没有进行物理改性之前, 一旦吸潮后, 超薄化BOPA薄膜材料就会很快变软, 有时还会因为吸潮程度不一致而产生褶皱,而使印刷套准困难、复合起皱。因此在日常生产和存储过程中,要特别注意BOPA超薄化薄膜的防潮问题。一般尼龙膜应收藏在温度25℃左右、干湿度50%RH左右范围内比较理想,未使用完的超薄化BOPA薄膜,一定要用阻隔性好的铝箔复合膜包装好,以防受潮。

为了使12um尼龙膜使用过程中的各项性能都可以达到15um原膜要求,制膜厂家和使用企业都进行了多种不同工艺上的改进, 并取得第一手资料。其中南方某印刷企业所做的比较系统的15um与12um膜原膜检测和复合使用效果等多项指标的对比参数,对我们今后在生产和使用减薄的尼龙膜有很好的启发、参考作用。

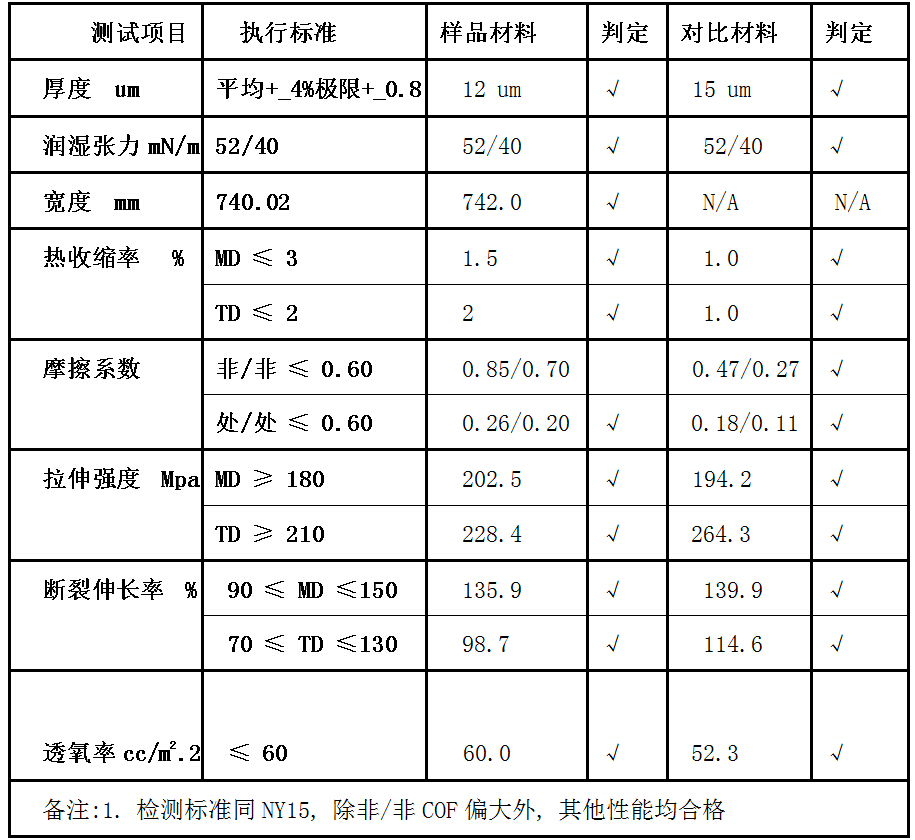

表1是12um厚与15um厚BOPA原膜在各项物理性能的检测和对比参数,在物性检测中可以看出,除了非处理面与非处理面摩擦系数偏大一点外,其余指标均符合15um原膜要求。因为试样和对比样同为单面电晕膜,而处理面与处理面摩擦系数偏差较大,也有可能是因为在测试过程中,将处理面和非处理面放反了。不过,0.85的摩擦系数对处理面来说也是偏大的。

表1 BOPA膜不同厚度物性检测对比

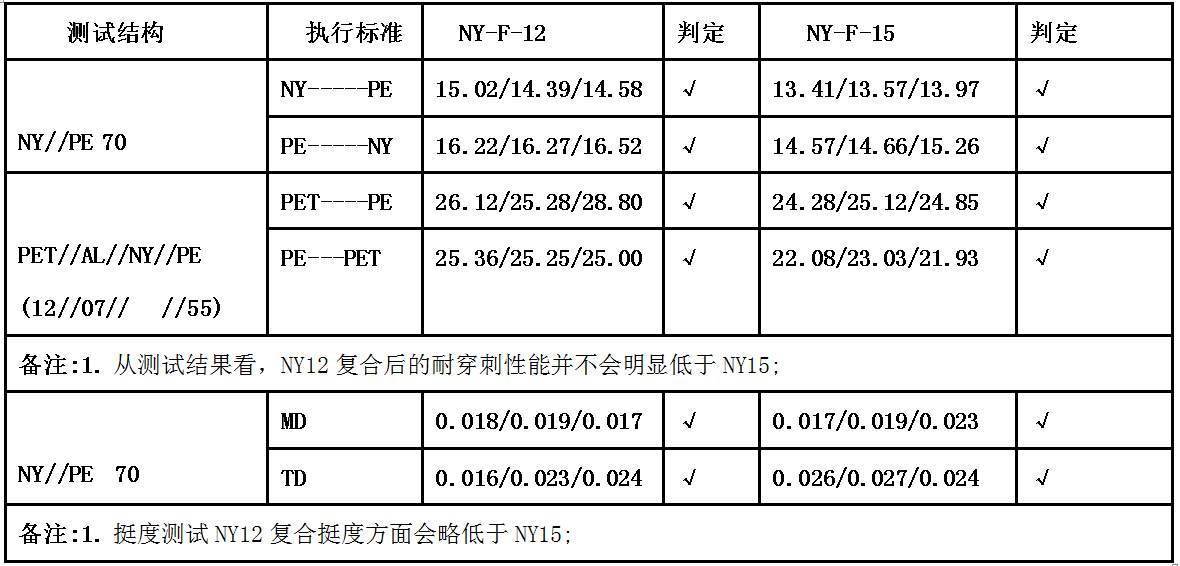

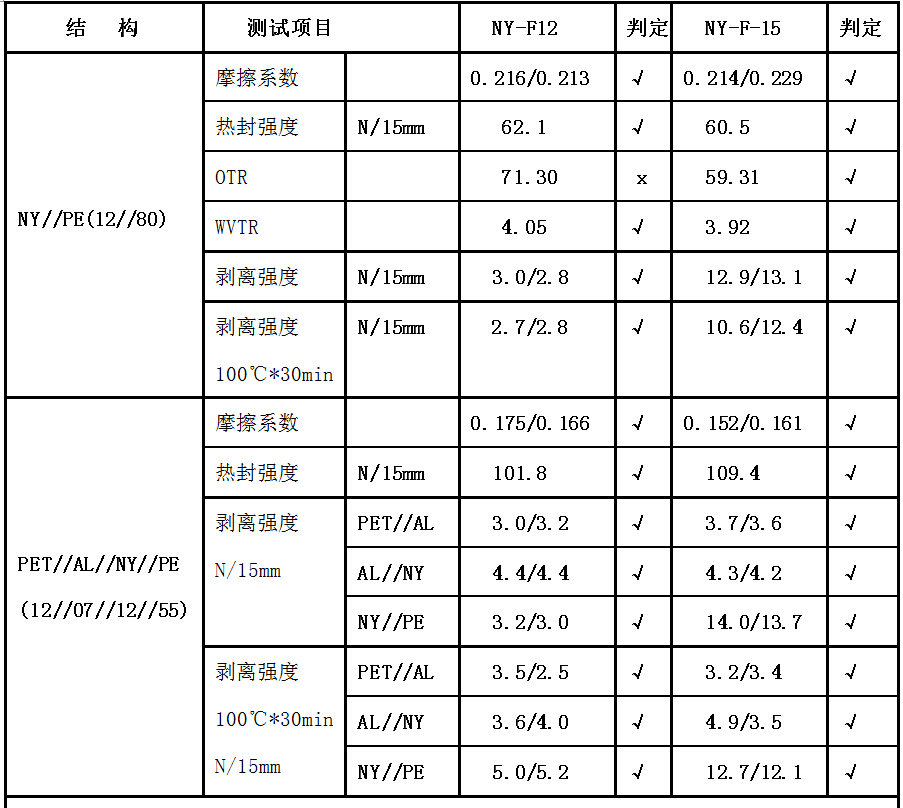

表2是在同等条件、环境、工艺下经干式复合,在正常熟化后的效果检测对比参数。

表2中12um膜除透氧率略有偏高,这也属于正常现象,因材料厚度减少20%,透氧率提高16.82%。而变化最大的,值得探讨的是12um膜复合后剥离强度下降。无论是水煮前或水煮后12um膜都比15um膜复合PE膜剥离牢度下降很多。这其中要引起讨论的是为什么剥离强度下降在NY//PE层界面,而不在AL//NY层界面?同一张尼龙膜, 为什么单就NY//PE界面剥离率下降?水煮后NY//PE面的剥离牢度从3.2N上升为5.0N,说明胶粘剂符合水煮工艺要求,问题就集中在NY、PE及之间的复合工艺三者间的匹配关系。虽然这些复合剥离牢度参数都可以达到软包装袋基本要求和水煮剥离牢度国家标准, 但就12um膜复合剥离牢度与15um复合牢度的差距还有待于继续跟踪、试验,找出复合牢度下降原因并加以改进, 使12um尼龙膜在使用中的各项指标检测后与15um检测效果基本一致。

表2 干式复合效果检测

备注:

1.NY12复合后剥离强度明显低于NY15;2. 水煮测试, 外观都OK;3. 透氧测试NY12比NY15高, 略微超出标准;

表3是复合膜耐穿刺和膜挺度的试验,从表3耐穿刺和复合后膜的挺度检测上看,基本与15um膜没多大区别。无论从正面、反面穿刺都与15um膜指标基本接近。当然,12um材料较薄其挺度没15um好是肯定的。

表3 耐穿刺、挺度测试

从以上三个表格的多项试验对比检测参数中可以看出, 在尼龙膜减薄使用后,各项检测指标与15um指标基本接近, 符合塑料软包袋各项检测要求。可以说,尼龙薄膜在减薄后无论印刷、复合、制袋或水煮、耐穿刺等各方面效果的参数都与15um膜使用后的效果基本一致, 尼龙12um薄膜替代15um膜在印刷、复合、制袋及后加工使用上是可行的。

三、超薄化BOPA薄膜在使用中的注意事项

1、张力调整

由于超薄BOPA薄膜的厚度较薄,因此在印刷和复合过程当中,适当调整尼龙膜的张力,使之平衡,符合生产需求,以防材料减薄以后张力过大产生变形起皱,特别是与铝箔复合时,更要注意张力的调节。因为铝箔为不可拉伸材料,若12um尼龙张力太大,拉伸后回弹会产生皱纹变形。此外,有的将BOPA//BOPA,这种结构两种材料的基本特性一致,在调节张力和复合上胶量的难度更大一些,要多次取得经验后,才能得到较好的效果,就像PET//PET一样。

2、油墨选择

由于超薄BOPA薄膜的吸潮性大, 因此尽量减少使用含有水和醇类的溶剂及油墨,但在环保大潮的推动下,若非用不可的话,也要尽量烘干,排除残余溶剂。目前国内正在发展和推广使用水性胶粘剂、无溶剂复合和水性油墨,尽量控制和保证尼龙膜在一定的含水量范围内(含水量越少越好)。其次是在使用含有水(醇)类油墨时,油墨的色浓度和鲜艳度十分重要,一般要求上墨量小并且墨层偏薄,遮盖力好,无溶剂残留。在复合中使用水胶过程时,应采用高浓度的调配方法,这样不但保证上胶量和复合牢度,同时也减少残留溶剂量。使用时最好放在45~50℃熟化室内烘干1~2h, 在潮湿天气或温度偏低情况下生产时,应打开设备的预热系统,以排除BOPA薄膜表面小水珠的附着。

3、对印版和复合涂胶辊的要求

超薄BOPA薄膜在印刷时, 要求所用印刷制版上的网穴要适当偏浅些, 以防印刷时墨层太厚, 烘干干燥不彻底而容易产生溶剂残留。在复合过程中, 以采用高浓度(35%~40%)、高固含量胶粘剂为好, 复合涂胶网线辊可控制在140线~160线/英寸之间, 同时选用胶渗透力较强的粘合剂,适当提高上胶量。如果采用水性胶粘剂,可用200线/英寸涂胶网辊, 这样在尽量减少残留溶剂产生的同时,又可以保证产品的质量。

4 、对中间层膜的要求

若用于夹在中间层的尼龙膜一定要使用双面电晕处理的薄膜,以保证复合后复合牢度符合要求。

双面电晕尼龙膜其两面电晕差值应达4达因以上, 以免产生印刷墨膜粘拉脱落。其次使用PE膜做巴氏水煮袋热封层时, 应选择含添加剂尽量少或不加添加剂的PE薄膜, 或选用MPE薄膜,以防在水煮温度升高时添加剂上浮使复合胶粘剂产生降解而脱层。在使用前检查好其表面润湿张力是否达标, 否则不能使用。若使用半高温以上蒸煮袋,请先做好各项检测试验,取得经验后再投入规模生产。

四、结语

随着环保呼声的日益高涨,“包装材料减量化” 是实现绿色包装的重要途径之一,如何在满足包装功能的前提下,尽量减少塑料垃圾的生产,已经成为塑料软包装行业面临的重要课题。因此,包装薄膜向轻量化、减薄化、超薄化方向发展是必然的趋势。制膜和印刷企业可建立材料使用战略同盟,充分利用材料改性技术获得全新的包装材料,从根本上提高塑料的阻隔性能,改善其力学性能,生产出更多功能性好的塑料薄膜,实现软包装材料“超薄化”、“轻质化”、“高性能化”和“多功能化”的绿色环保性能。