随着冬季的到来,气温普遍降低,每年12月、1月、2月是环境温度相对最低的时节。生产环境的变化总会引起软包装生产质量的波动,甚至出现不合格产品,此时就需要我们生产工艺作相应的预调整。

一、低气温对材料润湿性能的影响

塑料薄膜本身要经过电晕处理才能达到印刷方面的要求,冬季到来气温很低,各类薄膜本身就会改性变硬,增加表面张力;同时,到了冬季,油墨的流动性、分散性就差,油墨的黏度就会增加,着色率就会减少,因此若这两种材料储存保管不妥,就会给印刷和覆膜带来一定的影响。如:浅网版部分上色不均、实地图文部分牢固度差、复合时上胶不均、复合强度差、制作高温蒸煮袋易破碎等问题。

对策:仓库的温度最好控制在20℃左右。

二、冬季低温对印刷、干复溶剂残留的影响

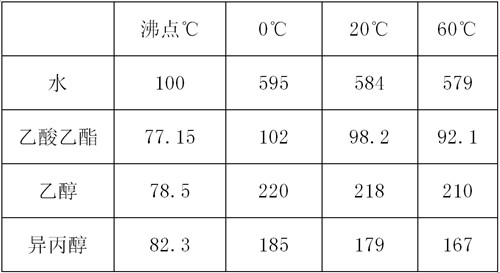

纯物质在其相态变化(温度不变化)时所吸收或放出的热称为潜热,从液态到气态的变化过程中所吸收的热称为蒸发潜热。表1为不同温度下不同溶剂的蒸发潜热,从表中可看出:不同温度下溶剂的蒸发潜热不同,温度越低,液体越难被蒸发。因而冬季印刷、复合的溶剂残留量会偏高。

表1 不同温度下溶剂的蒸发潜热

对策:适当控制机速,提高干燥温度。

三、冬季低温复合对初粘力的影响

夏季干法复合刚下机的PE复合膜,撕剥开时,其两面都粘有胶黏剂,这是胶黏剂层内聚力破坏的表现。

冬季干法复合刚下机的PE复合膜,撕剥开时,往往从胶黏剂层与PE的界面上剥下来,而且力度很低,说明此时胶黏剂尚未能完全润湿PE薄膜表面。有时从熟化室取出的复合膜卷,外层十几圈出现很大的气泡,严重的还有“隧道”现象,其根本原因是胶黏剂的初粘力低造成的。

对策:

①对第二放卷PE膜进行预热。

②注意原辅材料的储存环境温度不要过低。

四、冬季低气温对胶黏剂流平性的影响

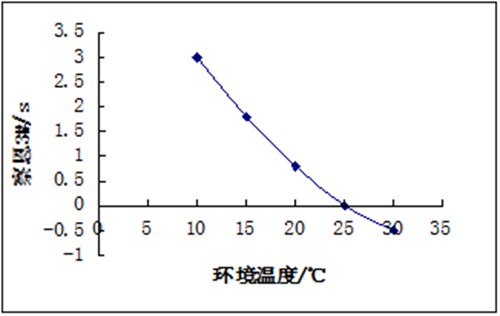

图1为干法复合配制好的胶黏剂的黏度随环境温度的降低而升高的示意图。可见,相同工作浓度的胶液,在冬季因气温较低(10℃),黏度较25℃上升了3s,胶液的流平性变差。

图1 温度对胶黏剂黏度影响的示意图

对策:冬季提前2~3天将胶黏剂放在车间存放,有助于改善胶黏剂的流平性。

五、冬季复合膜卷的收卷温度对熟化过程的影响

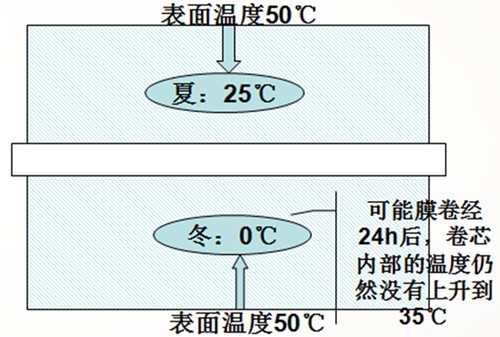

实际上复合膜卷的收卷温度,直接影响到复合膜的熟化效果(如图2所示),假设夏季膜卷的收卷温度是25℃,冬季膜卷的收卷温度是0℃,这样膜卷表面温度50℃的热量要充分传递到膜卷的芯部,则冬季复合的膜卷需要更长的时间,其还与收卷直径、膜卷宽度、材料的传热性、熟化室的温度均匀性等有关。

情况严重时会出现熟化不透的现象,即表面及两侧的剥离强度良好,而卷中部位的复合膜强度很差。情况不太严重时则表现为芯部的复合膜经水煮、蒸煮后出现脱层现象,因而在冬季生产时要注意同一膜卷不同部位熟化效果的差异性。

图2 收卷表面温度对熟化效果的影响

对策:延长熟化时间,控制冷却辊的温度不要过低。

六、冬季对水性胶贮运的影响

丙烯酸类及其改性的水性胶黏剂,冬季贮存温度过低(如低于5℃),将出现黏度增稠,甚至结块沉淀,最后无法使用。

对策:冬季要注意水性胶的保存条件,防止失效。

七、冬季低气温对包装袋破损的影响

冬季,BOPP/CPP 结构复合袋在材料和工艺参数基本没有变动的情况下,制袋后封口发脆,封口强度下降,用钢尺等工具很容易就能把封口顶破,但测试剥离强度等指标又一切正常。

原因:CPP耐寒性差,均聚丙烯薄膜在10℃就有脆性,如果不做相应调整,进入冬季以后,气温下降,封口发脆的现象就常见了。

对策:从选用材料上进行改变。均聚丙烯薄膜耐寒性差,我们可以选择改用流延共聚聚丙烯薄膜(CCPP)。共聚聚丙烯薄膜随着共聚物中乙烯含量的增加,耐寒性也会随着提高,一般来说,含5%~7%乙烯的可耐-5℃~-10℃的温度。