国望包装论坛集锦

策划:本刊编辑部

主讲:广东国望吕铭华及国望技术团队

执行:范军红 沈晓芸

本次论坛的主讲嘉宾广东国望精细化学品有限公司的吕铭华工程师根据其多年积累的经验,针对干式复合相关的问题逐一分析并给出解决方案,吕工主讲半小时后,在接下来的一个半小时内,吕工和广东国望技术团队与在线群友就实际生产中碰到的各种复合工艺问题进行了自由交流、探讨。

一、广东国望吕铭华主讲·干式复合质量控制

复合工序是塑料软包装非常重要的一道工序,这道工序将不同性能、起不同作用的功能性材料叠加到一起。复合是整个软包装生产技术核心所在。作为软包装的关键工序之一,复合质量的好坏直接关系到产品的投入和成品率,它工艺复杂、操作技能要求高,也比较容易出现各种问题。

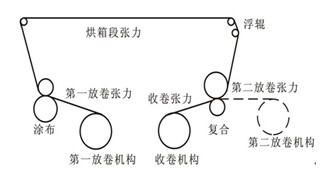

我们先简单介绍一下干式复合的工艺流程(见下图):

我们的操作流程应该是:放卷——涂布——烘干——复合——收卷——熟化。整个复合流程非常简单,相信大家一点都不陌生,尤其是复合操作人员。但是如何保证生产质量,提升工作效率和成品率却需要复合人员具有非常全面的知识和丰富的经验。

我们就按照流程来讲解每一步的质量控制注意事项:

1、 基材

一般来说基材是印刷或者空白的塑料薄膜,也有可能是纸张。对于任何一道工序来讲,我们需要对上一工序进行检验,我们需要秉承上一工序是我们的供应商,下一工序是我们客户的理念。所以,复合一开始我们必须要对基材进行质量检验,检验内容包括薄膜表面张力以及薄膜的印刷质量。这需要我们复合操作人员对于印刷有一定了解,能对颜色、套印、刀线等常见的质量问题进行检查。在印刷工序,我们有颜色的标准样,一些规范的企业还会有深浅样。而在复合单元,我们却往往忽略了制作复合的标准颜色样本,这样无形中使我们的复合工失去了判断的标准,从而忽视了此项工作。

2、 防卷张力

防卷张力是为了让基材能平稳进入到涂布单元,需要我们对不同基材的拉伸性能进行了解,从而避免薄膜拉伸,由于一放薄膜没有受加温影响,此环节一般不会产生拉伸,只需要注意放卷平稳,没有碾折现象出现即可。

3、涂布

涂布单元是影响复合质量的重要因素,粘合剂的选择是干式复合质量把关的重要环节之一,因为使用的粘合剂是将两种和两种以上的基材经涂覆后粘合在一起,粘合剂在干复生产中的用量少,但对复合膜质量性能有较为重要的影响,它决定了复合膜的剥离强度、透明度、热封强度、耐热性、抗介质性等。因此,我们在选择粘合剂时应根据产品最终性能来确定使用粘合剂的种类。

由于选择粘合剂不当和操作不当造成产品报废的现象屡见不鲜,所以我们在批量生产前,还应根据产品内容物及包装要求检查相应的基材指标,熟化后检测剥离强度。制袋后按客户要求进行模拟试验。

通过这些步骤确定使用的粘合剂种类后,我们再根据不同的产品结构选用不同的涂布辊以及不同的工作液浓度,使产品涂覆干基固含量得到保证。

这里有一个很重要大家又容易忽视的一个问题,就是我们的上胶量。

经常有客户会问:生产什么结构的产品,上胶量应该是多少?我们的网线辊是多少线的,我应该使用多少的工作浓度?这里需要注意的是:上胶量的多与少主要是成本与质量之间的一种对立,和结构并没太大关系。对于某一种产品结构,我们会得出一个上胶量的范围。但是并不是每一个客户都会把上胶量做到这个范围内,因为大家印刷的油墨及厚度不一样、原材料表面性能不一样、产品后续加工条件不一样、对产品质量的要求不一样等不同因素太多,即使是相同的产品结构,也有可能会使用差异较大的上胶量。

所以,上胶量的确定,需要我们技术部门对我们生产的产品进行验证,从而最终确定我们的工艺参数。这个参数实验出来后,要求复合工严格按照工艺执行。这一点必须注意。因为在实际工作中,我遇到很多很多客户对于上胶量这个参数完全没有监控!这样生产出来的产品质量是没有保障的。

如何监控上胶量呢?有的企业根据网线辊跟工作液浓度,按照经验公式计算上胶量。但是这只是个经验公式,再加上网辊雕刻工艺差别很大,故而有可能实际上胶量与通过经验公式计算出的上胶量差别很大。所以,上胶量仍然要实时测定,这实际上也是对网线辊状态的一种监控。

4、烘箱干燥

烘箱干燥控制是干式复合中的重要环节,残留溶剂直接影响到复合的剥离强度、透明度等,另外也影响到食品安全。通过干燥系统将涂布在基材上的粘合剂中的溶剂加热蒸发并抽出,干燥温度设定主要基于基材的耐热性、机械线速度。通常情况下,温度设定为三段:第一段为50~

5、复合

在干式复合中,胶粘剂自烘道出来后,溶剂基本挥发完,只剩下干胶,由于干复用聚氨酯胶粘剂在烘干后在常温下会失去粘性。为了使两种基材能很好的贴合,必须使胶粘剂激活其粘性。因此在进行复合时,复合辊必须加热,使其表面温度能使胶粘剂产生活化粘性。热覆合辊温度一般控制在60~

6、熟化

熟化也叫固化,就是把已复合好的膜放进熟化室,使聚氨酯粘合剂的主剂和固化剂反应交联并被复合基材表面相互作用的过程,熟化的目的就是使主剂和固化剂在一定时间内充分反应,达到较好的剥离强度。熟化控制主要是温度和时间。有些企业为了满足客户的交货时间要求,提高固化温度,缩短固化时间来提前交货,这种做法有时会导致产品质量不合格和报废。因为粘合剂生产厂家很多,胶水的质量和特性不同,故不是所有的胶水都能这么干。建议以粘合剂说明书中所要求的温度和时间控制,尽量不要提前出熟化室。因为固化一方面是提升剥离强度以及胶黏剂耐热性。另一方面,随着胶黏剂固化的进行,固化剂中的残留游离TDI也在不断下降,这对于食品安全是有积极意义的,尤其是液体包装和高温杀菌的包装。

复合过程中,影响产品质量的因素很多,除了以上分析的几点,还包括环境温湿度、乙酸乙酯含水量等重要的影响因素。生产中,需要大家根据自己的实际情况进行分析排查,从而生产出合格的产品。

二、自由交流

1、康华包装:OPP+CPP铝,复酒精胶。CPP镀铝的铝与CPP分离,请问是什么原因?如图所示:

广东国望吕铭华:镀铝转移的原因跟我们的镀铝膜、胶黏剂、加工工艺都有关系。建议你用镀铝酯溶胶,同时也重新采购一批别家的MCPP做一个对比试验。

A老范:材质质量可以的话,减少固化剂量,可以降低镀铝转移。

广东国望郑方明:醇溶胶反应性能跟酯溶胶不一样。酯溶胶减少固化剂可以降低反应应力对镀铝层的破坏,醇溶胶(酒精胶)则不一样。

广东国望吕铭华:对于酯溶胶是这样,但是效果不会很明显,同时需要主要胶黏剂固化问题,从而引起胶黏剂耐热不好。

广东国望郑方明:更大的可能是酒精胶本身的性能、镀铝的质量和操作工艺。

厦门滨湖印刷:镀铝层转移的问题,我们以前经常遇到。一个是镀铝的问题,一个是上胶量的问题。上胶量太大,镀铝转移越严重。

四川-李:关于镀铝转移的问题,建议采取以下方式进行调整:1.适当减少固化剂的量;2.适当降低热辊温度;3.严格控制熟化时间;4.降低镀铝材料的张力;适当控制上胶量。

2、广西风采印业三戈:PET(满版印刷)/PETAL/IPE结构,胶水配胶增加10%的固化剂,

广东国望郑方明:胶水不干、发粘,是出在哪一层上呢?如果是外层的话,就应该是单组份聚氨酯油墨消耗胶水固化剂导致胶水不干。

广东国望吕铭华:发粘的是外层吗?里层有发粘的现象吗?尤其满版印刷的话建议加油墨固化剂,或者是使用特殊功能胶。如果里层也有的话,已经多加10%固化剂,那需要测测乙酸乙酯含水量、含醇量,或者是胶水本身设计上交联固化有没问题。同时,建议胶水在配胶时要进行充分的搅拌。

四川-李:固化剂过量也会导致发粘现象,一般胶水厂家给出的配比,都考虑了湿度变化的因素,固化剂发生固化反应,一部分靠主剂、一部分靠空气或溶剂中的水分,假设固化剂量过大,多余的部分需要的水不够的情况下,也可能不完全固化导致发粘,这种情况在无溶剂复合时容易发生,特别是相对湿度低于40%时,无溶剂复合经常会发生类似情况。

3、太阳包装朱李祥:我们复合BOPP/VMPET/CPP时复合强度不好,第二层能剥离开(VMPET/CPP),怎么解决 ?

广东国望吕铭华:1、选用质量更好的MPET。在越南用我们普通胶做此类结构时,强度非常好,很难剥离,强度可以达到4N/

新纶科技-付强:MPET是没有办法在线电晕处理的。

广东国望吕铭华:可以的,对非处理面进行处理。

新纶科技-付强:哦,那是可以。

4、潮安彩印:如何选择抗折皱、柔软性较好的胶黏剂?

广东国望郑方明:抗褶皱,需要粘合剂有良好的初粘;柔软性好,则要求粘合剂本身设计的柔性链段比例大。

广东国望吕铭华:我们胶黏剂结构设计上分为聚酯跟聚醚类,聚酯类由于存在苯环,空间位阻大,刚性比较大。聚醚是柔性链段,其柔顺性更好。

华源唐生:粘合剂是一方面,同时需要优质的材料组合,否则再好的粘合剂也没办法。

广东国望吕铭华:同意。

5、zxj-651363608@qq.com:在干式复合中,收卷靠纸芯处熟化后打皱。怎么解决?

广东国望吕铭华:这个卷心皱的问题,也是很容易出现的问题,也讲过很多次了,主要三点:1、张力跟锥度的设定要适合;2、采用大管芯收卷;3、纸管的圆度跟硬度要好。

广东国望郑方明:换用管径大点的纸芯。

软包装-唐晚明:控制好收卷张力是关键。复合成品下机后自然熟化3~4h卷心皱会适当减轻。

新纶科技-付强:卷芯皱的因素有很多:因素一,材料构成组合不对,收缩率大和收缩率小的组合容易导致软皱。这种情况下,尽量减小收缩率大材料的张力,或者互补;因素二,胶水的初粘力以及胶水在温变的情况下反应速率,要看熟化后的收缩情况。因素三,材料的厚薄偏差过大,收卷张力控制的再好也无法解决。

6、小施:PET/VMPET/PE 会有比较多的虚皱,怎么解决?

广东国望吕铭华:这个主要是收卷张力跟锥度设定不当,造成了内卷外松的现象。

软包装-唐晚明:虚皱即软皱对吧?收卷张力外紧内松造成。张力控制不好造成的。

四川-李:初始张力调大些,锥度放大。

7、湘-晶鑫-小张:为什么PET/VMPET和BOPP/VMPET复合,前者镀铝层转移更严重,其原因是什么?

广东国望吕铭华:这个主要是PET的极性比较大,刚性大,胶黏剂反应收缩时,导致胶黏剂与镀铝界面发生位移,导致镀铝转移现象比BOPP明显

鸿新彩印-小周:跟胶水、胶水配比、固化时间、温度都有关系。

8、柒源唐永强:PET/VMCPP结构用普通75%的胶水复合,用150线来复合,复合熟化后油墨全部转移到镀铝膜上,严重的是PET上没有油墨。怎么解决?

鸿新彩印-小周:油墨要用PET专用墨,印刷好后要放一下再进入下一工序。

柒源唐永强:我用的是聚胺脂油墨印刷的。

广东国望吕铭华:印刷之后,油墨附着力如何?

四川-李:放置8小时左右再复合看看。

柒源唐永强:印刷后油墨附着力是可以的。

广东国望吕铭华:有用

柒源唐永强:有,测试符合要求。

广东国望吕铭华:胶水用的什么胶?

鸿新彩印-小周:PET电晕面也很重要。

柒源唐永强:酯溶胶。

四川-李:上胶量多少?

柒源唐永强:用原装的PET材料印刷,电晕值OK。

广东国望吕铭华:胶黏剂工作浓度多少?

柒源唐永强:配比是:5:1:7。

四川-李:150线,5:1:7,上胶量应该不低于

柒源唐永强:后面我们将固化剂减少,但还是没有效果。

广东国望吕铭华:大概35%的浓度。

四川-李:上胶量小些,检查一下印刷膜及复合后成品的溶剂残留量。

广东国望吕铭华:别的PET印刷产品上有这个问题吗?

鸿新彩印-小周:要用聚酯油墨。

广东国望郑方明:粘合剂与油墨的粘结力比油墨在PET上的力要大多了。

广东国望吕铭华:这种情况,我建议你更换一款固化速度更快的粘合剂。同时下机后及时入熟化室。会有改善。一定要用GC去检测残留,保证残留不能高。

过客匆匆:在油墨里加百分之二的固化剂试试,不行的话就要更换胶水了。

9、软包装管理:复合BOPP/VMPET结构,印刷膜专色没有托白底的,复合镀铝后有明显的晶点,很密集。这是什么原因?

广东国望吕铭华:有平滑辊吗?

软包装管理:有,但没有用。用了的话,油墨层会刮花。

广东国望吕铭华:网线辊跟浓度分别是多少?

四川-李:油墨层刮花是平滑辊速度没调节好或者方向不对。

软包装管理:150线,配比还是5:1:7。

四川-李:建议你使用180线,75固含量的胶按5:1:8配置,上胶量控制在

软包装管理:我们现在经过熟化14h后,表观的晶点有明显地减少。

四川-李:原因有几种可能:上胶量过大、胶水流平性差。可适当提高热辊温度。

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢!热线:020-85626447。 凡本网注明"来源:包装前沿网"的所有作品,版权均属于包装前沿网,转载请必须注明来源包装前沿网,http://www.pack168.com。违反者本网将追究相关法律责任。