1月6~ 8日,中国水烟迷濛的诗意水乡——桐乡。2017中国塑协复合膜专委会七届二次会员代表大会在振石大酒店隆重召开。本次会议主题为“创新、绿色、可持续发展”,由中国塑料加工工业协会主办、中国塑协复合膜制品专业委员会和中国绿色包装产业技术创新战略联盟承办、洋紫荆油墨有限公司协办。

包括旺旺集团、雀巢、伊利、上海紫江、长海包装、粤海包装、金石包装、福建凯达、南方包装、东莞华源、江阴诚信、江苏中金玛泰、虎跃包装、浙江诚信包装等终端及软包装企业代表约220余位嘉宾欢聚一堂,共同探讨“创新、绿色、可持续发展”的VOCs治理发展之路。

2017年1月5日,国务院发布了《“十三五”节能减排综合工作方案》,此工作方案的发布对软包装企业的VOCs治理更提出了严峻的考验。面对目前众多纷繁复杂的VOCs治理方案,何种解决方案更适合于不同的软包企业,这需要软包企业关注更多不同的VOCs治理方式,综合对比选择适合自身企业发展的综合治理解决方案。

因而虽是正值企业最忙的年底旺季,仍齐聚了220余位重要嘉宾,共同探讨VOCs治理思路。

中国塑料加工工业协会副理事长曹俭先生、中国塑协复合膜专委会理事长夏嘉良先生到会并致辞

本次会议议题非常丰富,总的来说,围绕VOCs治理技术进行了深入的探讨和交流,从政策、技术到实例,都为大家提供了很多宝贵的指导意见、实践经验及可行思路。尤其是有关水墨印刷技术的介绍以及在长海包装的水墨印刷现场演示,可以说改写了大家对水墨印刷的传统观念。可以预见,在行业共同努力下,水墨印刷将在2017年迎来飞速的发展!而绿色包装,也必将指日可待!

1、 复合膜印刷行业VOC削减政策介绍

演讲嘉宾:中国轻工业联合会综合业务部李永智先生

李永智先生

李总介绍,2017年1月5日国务院发布《“十三五”节能减排综合工作方案》(国发〔2016〕74号),此工作方案明确指出,全国挥发性有机物排放总量比2015年下降10%以上,并实施重点行业、重点领域工业特征污染物削减计划,其中,印刷、油墨、胶黏剂也纳入政策大力推进治理的范畴。这是首次将VOCs列入“十三五”大气污染物约束性减排指标。据测算,全国VOCs每年排放量高达3000多万吨。其中,工业源排放量占整个人为源的比重达55.5%,排放量在1600万吨以上。因此,除石化行业外,印刷、油墨行业也是国家VOCs防治的重点行业。

目前已有北京市、上海市、江苏省、安徽省、湖南省等17个省市陆续正式开征VOCs排污费,北京(20元/千克)、天津(10元/千克)、上海(2017年1月1日起,20元/千克)的VOCs排污费用最高,河北、山东、浙江、江苏次之,可见在环渤海地区及长三角地区有更高的环保要求。

李总提到,石油炼制与石油化工、涂料、油墨、胶粘剂、农药、汽车、包装印刷、橡胶制品、合成革、家具、制鞋等行业 VOCs 排放量占工业排放总量的 80%以上。工业和信息化部、发展改革委、财政部、科技部联合印发了《绿色制造工程实施指南(2016-2020年)》,明确指出要加强有毒有害污染控制,开展重点工业行业挥发性有机物(VOCs)削减专项行动。目前,京津冀地区禁止新建包装印刷企业。在北京市扩散通道上的山东省、山西省、河南省、内蒙古自治区的区域禁止新建包装印刷企业。另外,李总也透露,国家即将公布节能节水专用设备企业所得税优惠目录(2008年版)和环境保护专用设备企业所得税优惠目录(2008年版)修订版,增加VOCs削减专用设备(包括源头、过程和末端治理),可以按专用设备投资额的10%抵免当年企业所得税应纳税额,以后改为备案制。符合条件的大气治理装备制造企业可自愿申请《规范条件》。

2、 复合(印刷)塑料包装产业VOCs消减技术路线(征求意见稿)汇报

演讲嘉宾:复合膜专委会专家督导组组长 陈宇先生

陈宇先生

陈总主要围绕行业VOCs消减必要性、减少VOCs排放的可行性 、实施目标 、实施方案、技术以及典型案例进行了分享。目前,国内约有650条进口凹印软包装生产线,超过千条的国产宽幅高速凹印软包装生产线,加上普通的窄幅凹印软包装生产线约有上万台(套)。另有上万条不同种类的塑料薄膜干式复合生产线,近200条进口无溶剂复合生产线,300多条国产无溶剂复合生产线。塑料软包装用油墨生产企业超过300家,软包装用油墨年消耗量达到17万吨。国内塑料软包装用胶粘剂主要有溶剂型聚氨酯胶粘剂、水性丙烯酸酯胶粘剂和无溶剂型聚氨酯胶粘剂,基本上没有使用水性聚氨酯胶粘剂。其中溶剂型聚氨酯胶粘剂年消耗量约18万吨左右。陈总提到,国外欧美主要是源头控制+末端治理的方式,而目前可以推测,国内复合(印刷)塑料包装行业VOCs治理技术覆盖率不足10%。

陈总提到,应从源头削减、过程控制、末端治理3个方面消减复合(印刷)塑料包装产业全过程VOCs排放。力争到2018年塑料软包装行业VOCs排放量比2015年削减20万吨以上,不使用苯、甲苯、二甲苯、二甲基甲酰胺(DMF)等溶剂,实现削减VOCs排放工艺制造的复合软包装占有量达50%以上。陈总介绍了几个典型的治理案例,其中一个是上海某包装制品有限公司VOCs废气处理项目:

治理设备:2台8色机,2台3个烘箱的复合机,运行4500h/年,电费0.8元/h。该案例采用ESO(Energy-saving Optimazation)热风设备,从整厂出发,针对干复机、凹印机、涂布机开发智能化多功能跨界风量控制,全方位实现生产、节能、环保、卫生的清洁生产需求,节能及VOCs治理效果显著,年净收益155万元。另外陈总也介绍了浙江诚信包装材料有限公司有机废气转轮浓缩-深冷冷凝回收系统,净化效率可达95%。

3、 VOCs治理历程的感悟和包装行业VOCs治理的理想方案

演讲嘉宾:浙江诚信包装材料有限公司 研发中心主任 周海平

周主任跟参会代表介绍了公司情况以及浙江诚信的VOCs治理方案选择历程。 浙江诚信包装材料有限公司始建于1998年,是一家以包装印刷为主,集复合、吹膜、制袋、机械设计与制造于一体的综合型国家级高新技术企业。从2009年起,总投资了1亿多元实施了绿色安全生产,全面实施“废气、废液回收循环利用”节能减排清洁生产项目,踏上蓝天之旅。浙江诚信最初选择的是活性碳吸附脱附技术,从2010年到2013年,先后三期工程一共投入了6600万用于VOCs处理设备,但尝试了吸脱附技术后,发现并不理想。在活性炭方面,有如下两个问题:

1、活性炭吸附效率下降:活性炭这种物质随着使用时间的增加,吸附效率会大打折扣,新的活性炭吸附效率可以达到95%,使用1-2年后,就降到了60%~70%。

2 、使用后的活性碳属于危险固体废物,需委托有资质的单位进行有偿无害化处理,增加了回收成本。

而对于回收后的溶剂(会产生较多副产物,不能直接使用),会产生诸如酸化、有异味、变色,在对回收溶剂的提纯过程中会新增污染物、安全性问题:处理环节中常伴随着高温,对操作人员危险性较大,同时设备的维修保养工作较频繁,并且设备比较庞大,需要较多人员操作。

据周主任介绍,在使用转轮浓缩-冷凝设备的过程中,来自印刷线的废气主要成分含有乙酸乙酯、乙酸正丁(丙)酯,异丙醇等,废气风量:40000m³/h,废气浓度:800-1000mg/m³,处理后结果:出风口浓度:<50mg/m³,去除效率:≧95%。回收每公斤溶剂的综合花费(运行费用+处理系统折旧费用)约5元。

此种解决方案具有安全性能高、环保性(回收过程无二次污染,不产生废水、废气和固废,真正做到零排放)、增效性(回收的高纯度有机溶剂可达到生产所需品质直接循环利用到生产,降低生产成本,获得较好的投资回报率)。

浙江诚信包装以实例有力证明了浓缩-冷凝技术对软包装VOCs治理的适用性及有效性。

4、 EB胶印—实现软包装无溶剂印刷产业化的创新技术

演讲嘉宾:西班牙科美西集团总裁冯嶷

冯总介绍了胶印技术的优点:

标准化程度高而且主要有4原色叠印而成;

网点扩张极小,高光部分表现极好;

容易实现目前的高保真7色印刷技术(CMYKRG 或者CMYKOGB);

极高的印刷品质和准确的印刷重复性;

CTP 印前制版快速而且成本低,没有污染和排放。

油墨不使用溶剂。

另外,冯总也介绍了COMEXI CI8,全球第一台采用卫星式中心压印滚筒可以印刷任意长度的宽幅卷料胶印机。这个创新发明结合了COMEXI卫星式柔印和可变长度印刷的胶印这两种技术。这种组合克服了传统胶印机无法连续印刷薄的和拉伸性薄膜的问题(如BOPP、PET、PE、PA、OPS、PVC等)。

采用电子束EB干燥的油墨,不使用任何溶剂,环保而且油墨符合食品包装的要求。EB油墨自1970年开发以来,全球有数十家胶印EB油墨的供应商,非常成熟,每平方米的印刷油墨成本也和目前的凹印、柔印相当。

EB 机组式胶印+卫星式中心压印滚筒结构,组成了创新的适用于印刷软包装薄膜的卫星式胶印机。CMYK + OGV 七色印刷,EB油墨不会变干,无需清洗和更换油墨, 20分钟以内完成订单更换。

冯总还介绍了EB油墨的使用优势:没有溶剂(不需要溶剂回收,蒸馏或者燃烧);清洁环境;高固含量和聚合度;油墨不会在油墨盘里干燥结,停机不需要日常清理油墨;减少2/3的油墨消耗量;低迁移;低气味;没有光引发剂(非常适合食品包装印刷);不会使材料受热拉伸变形;减少能源消耗;成熟可靠的技术;适合各种复合方式,复合强度好。

使用COMEXI CI8的优点在于:减少碳排放、没有溶剂,没有VOCs 排放(采用EB油墨,没有任何挥发性有机物)、低能耗(EB干——COMEXI 胶印机没有采用传统的热风干燥,不需要溶剂回收系统)。

5、 雀巢包装材料的质量及安全合规要求

雀巢(中国)包装部 张立生先生提到了包装材料通用质量要求、包装材料的安全合规以及包装材料的危害分析。

6、陶氏化学软包装粘合剂减排解决方案

陶氏化学(中国)有限公司 陈高兵先生重点介绍了陶氏化学水胶和无溶剂胶水技术、陶氏化学高操作固含量溶剂胶以及相关案例分析。

7、最新一代无溶剂符合计数——双头涂布无溶剂复合设备

诺德美克(上海)机械有限公司李其忠

李总跟参会代表介绍了双头涂布无溶剂复合设备的应用及创新。

8、ENVOMARS水性油墨应用现状与效果

洋紫荆油墨有限公司冯文照

冯总向参会代表介绍了水性油墨的特点、通用环保特性以及实际应用案例。

(1)通用性能优异

后加工性能优异,包含:高色浓度、高蒸煮性、高复合性、低溶残、低气味。

并可以适用满足多种复合底材、复合结构、复合胶水的应用要求,包含普通复合(轻包装)、蒸煮以及水煮等包装应用。而且印刷应用中只需更换印刷版,无需更换油墨,减少了印刷油墨的库存、尾数、呆货,便于库存管理。

(2)环保特性优异

回收脱附后即可回用,无需进行分馏和脱水;不产生废水更环保;回收能耗更低。

(3)应用性能:

烘箱温度:水墨印刷时由于水干燥慢,故印刷机的烘箱温度要比溶剂提高15~20℃,原则上在不影响墨拉伸的情况下,尽量将温度提高;

烘箱风量:注意进风量与出风量的平衡,原则上出风量要稍大一点,否则烘箱中被挥发的水分排不出,会影响油墨的干燥及机器的印刷速度,导致油墨牢度下降及后工序的复合性能;

干燥评估:附着力95%及以上;用水擦不掉;

稀释剂配比:依据不同的印刷条件,可使用醇类溶剂0~70%进行稀释剂调配稀释,从而提供极好的印刷适应宽度,能达到250m/min印刷需求。

添加剂的使用---洗版液:若出现堵版现象,则添加洗版液0.1%~0.5%(先用水混合后再添加到油墨中效果更佳)即可;由于油墨在长时间印刷过程中出现印刷疲劳而导致流平性下降,此时添加0.1%~0.5%的洗版液亦能改善油墨的流平性。

9、水墨实用案例

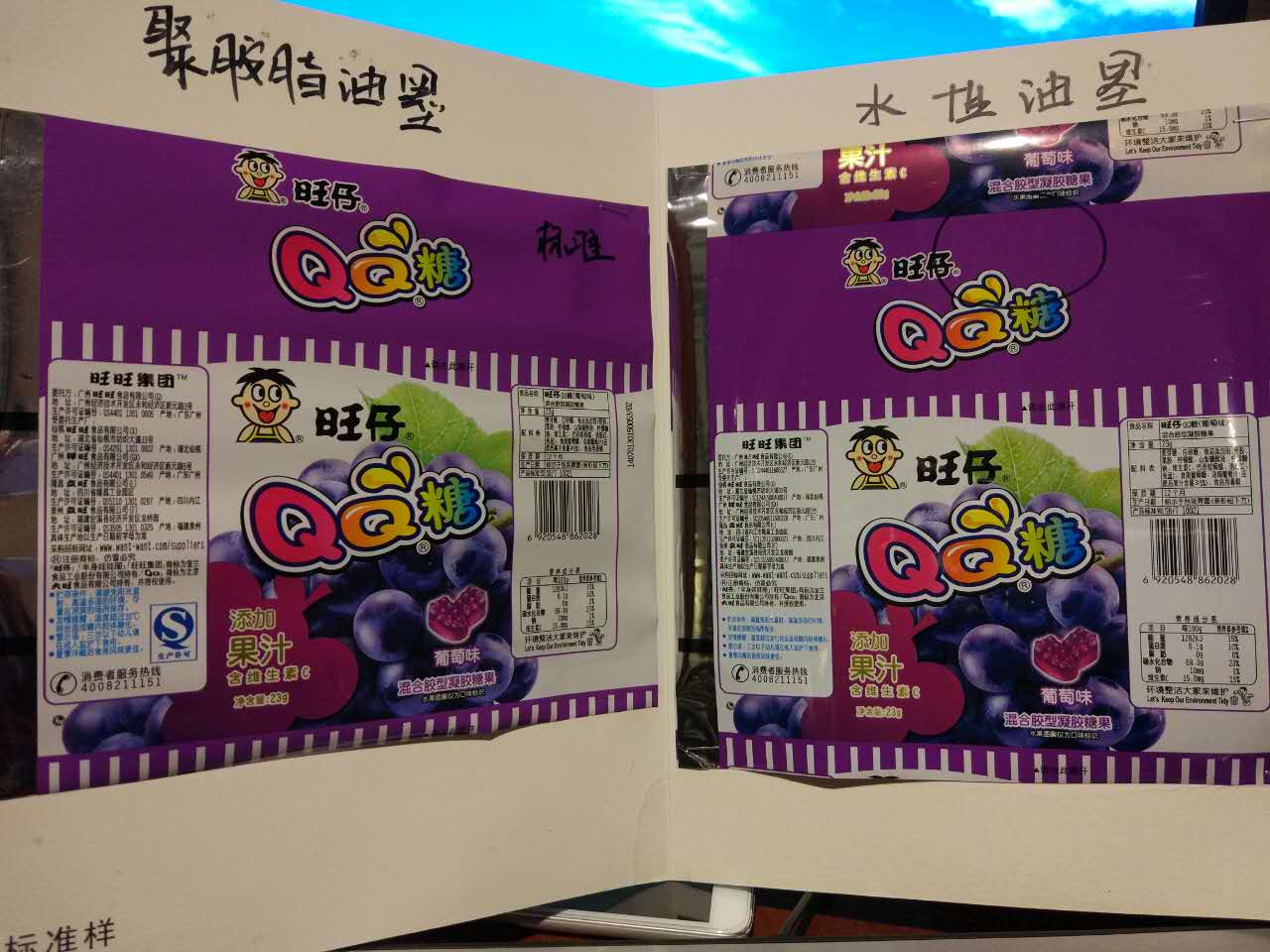

(1)旺旺集团总部包材事业部经理黄勇先生介绍了使用水墨的情况,该工艺由叶氏油墨、运城制版、旺旺包材(泉州)三方配合而成:

品项:23gQQ糖(PET/VMPET/CPP)、78g碎冰冰(OPP/CPP)

设备:北人高速机、中岛低速机

计划:初试(追样)----批试(3万米)----量产(个别品项)----推广

工艺过程:QQ糖除金墨、防伪墨外,其他均为水性油墨,印刷粘度12s~14s(3#杯),烘箱温度75~78℃、 复合用胶:水胶、溶剂:乙醇6+水4 。

经过两次初试及两次批试,旺旺集团初试和批试均判定合格,但黄总认为还有以下方面还有待验证:

白墨遮盖率:白墨遮盖率偏低,镀铝产品透铝现象明显;

干燥效果:部分印刷膜卷芯现轻微反粘,冬季干燥待验证;

版辊耐印率:水墨版辊批量生产中的使用寿命待验证;

色彩稳定性:不同季节温湿度条件变化对水墨影响。

(2)浙江长海包装集团有限公司金龙介绍了使用洋紫荆ENVOMARS环保之星水性通用型复合油墨的案例。

总的来说,行业关注点的表现基本满足要求,金工还介绍了相应的调整方案:

A、印刷适应性

印刷刀线(生产过程中无明显细刀线及间断性刀线)

图案效果(采用低线数制版易发生图案模糊文字扩大问题,后改用高线数制版,图案效果良好。)

版污(油墨印刷粘度高时易发生,现将粘度控制在12.5s-14s/3#,印刷基本正常。)

浅网转移(优于溶剂墨,浅网处基本不丢点,表现优秀。)

刮墨不均(未见明显异常)

堵版(断料或停机,印刷版宜转动,否则易发生堵版,若发生堵版现象,需要用洗版液+去污粉清理即可。)

B、干燥性

烘箱温度(平均提高10~15℃)

风量(适当增加进出风的排风量)

制版(采用高线数低版深工艺制版,来降低墨层厚度利于干燥)

溶剂配比(乙醇和水的比例有0-70%的调整空间)

通过工艺调整在不改变烘箱结构的条件下,溶剂配比(水:乙醇=4:6),达到高速印刷的要求,现长海生产速度在180~220m/min,与溶剂墨生产速度一致。

C、色相的稳定性

制版方面(应采用高线数低版深制版工艺,色彩曲线需版厂配合做)

调色工艺(油墨色浓度较溶剂墨高出30%~50%,故调色时建立新的刮样体系)

油墨色相(个别颜色较溶剂墨稍有不同,油墨厂还需进行一定微调)

目前经过版厂曲线的调整,印刷操作工的适应,已有多套版追样效果满足客户要求。

D、气味及溶剂残留表现

气味方面:下机后气味与溶剂墨稍有不同,时间放置长,会有减轻。成品制袋后无明显特殊气味。

溶剂残留方面:表现良好,优于溶剂墨。

E、耐候性表现

目前使用良好,需要验证夏天天气湿热,印刷后长时间存放是否会出现粘连现象,需要持续跟进。

F、印版的耐印率表现

因水墨制版浅于溶剂墨,理论上版的耐印率要低于溶剂墨,目前耐印率表现无明显下降,后续持续观察。必要时可调整印版工艺提高印量。

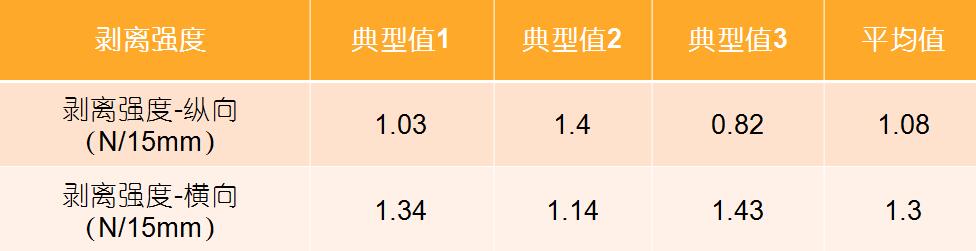

G、复合应用表现

工艺过程:无溶剂复合

胶水厂家:汉高

胶水版号:7730:6177,配比:50:52

上胶量:BOPP印刷膜上胶,1.7gsm

设备:诺德美克

复合速度;220m/min

复合应用表现:

工艺过程:水胶复合

胶水厂家:双强

胶水版号:CH-41

上胶量:BOPP印刷膜上胶,1.8gsm

设备:博斯特

复合速度;170m/min

复合应用表现:

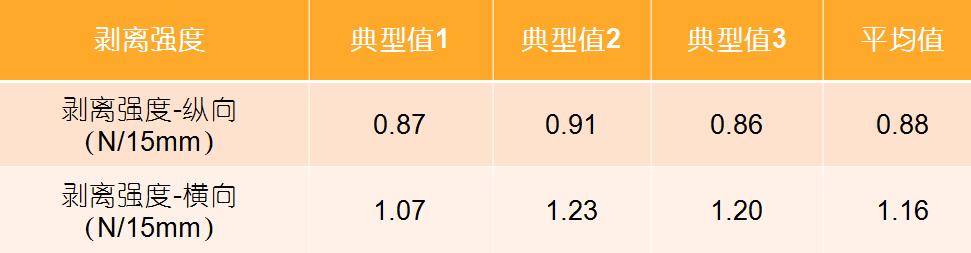

H、使用成本表现

以白版相同版面印刷耗用量为例,印刷1.5万米,所耗用量如下表:

水墨较溶剂墨油墨消耗可降低45%,溶剂消耗可降低66%。

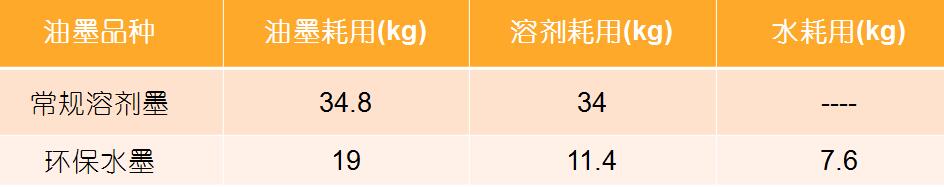

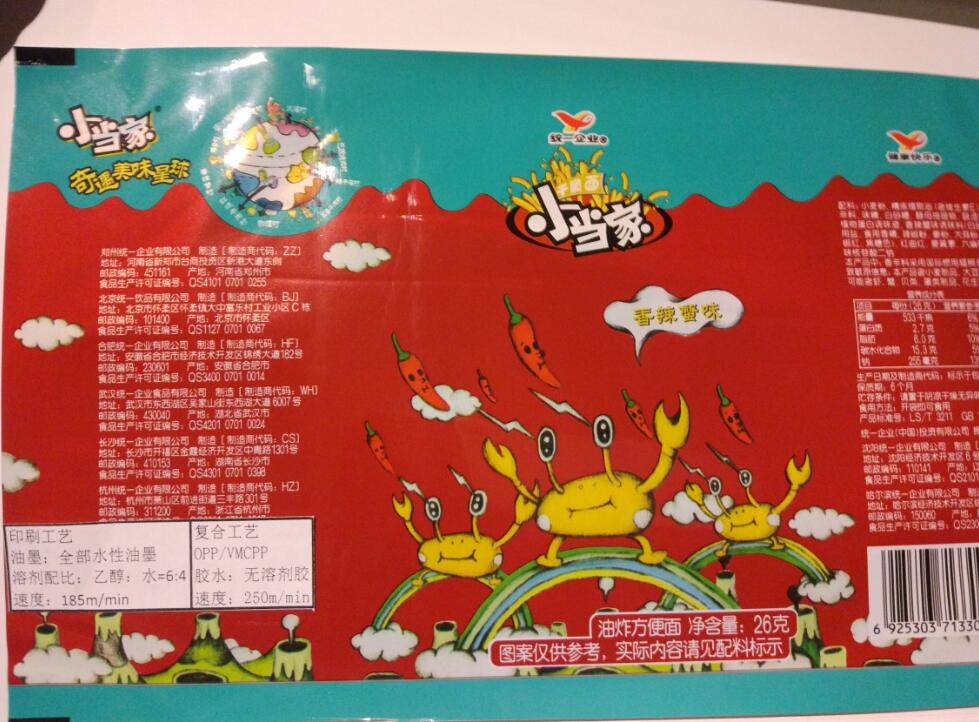

在下午参观长海包装时,则现场演示了水性油墨印刷,印刷效果图如下:

本次会议议题非常丰富,总的来说,围绕VOCs治理技术进行了深入的探讨和交流,从政策、技术到实例,都为大家提供了很多宝贵的指导意见、实践经验及可行思路。尤其是有关水墨印刷技术的介绍以及在长海包装的水墨印刷现场演示,可以说改写了大家对水墨印刷的传统观念。可以预见,在行业共同努力下,水墨印刷将在2017年迎来飞速的发展!而绿色包装,也必将指日可待!