【无溶剂工艺苑】

“无溶剂工艺苑”是通泽为协助无溶剂复合用户解决生产中遇到的常见问题而精心开办的全新专栏。

本专栏将重点关注实际问题,分析原因,并提供可操作的解决方案。

本专栏将着力从工艺体系的角度分析和解决现场问题。每一期将邀请一位有经验的技术专家撰稿,每周至少1期,并逐步形成用户系统解决方案知识库。

本专栏欢迎广大用户、胶黏剂厂家、材料厂家、咨询中介和专业媒介合作分享,共同提高我国无溶剂复合生产工艺水平,为用户创造更大的价值!

A010-自动混胶机报警类型及快速处理办法

自动混胶机是无溶剂复合成套设备的心脏,它本身运行的可靠性是保障整个复合生产线工艺稳定的关键因素。

通泽研制的SM系列自动混胶机不仅整体技术水平和精度指标行业领先,其可靠性也是首屈一指。为了避免人工操作失误或设备本身异常时出现产品批量质量事故,SM混胶机控制系统都有相对完善的报警功能。

下面就将SM系列混胶机常见报警类型及快速处理办法做一介绍,以方便用户现场操作和应急管理。

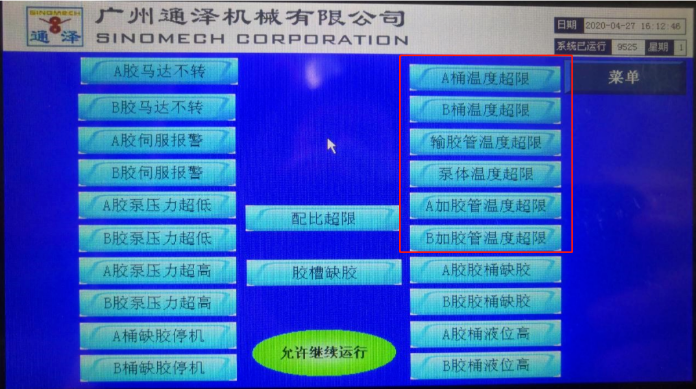

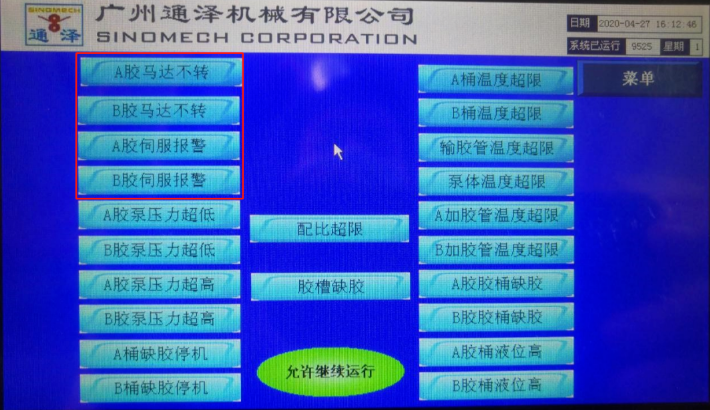

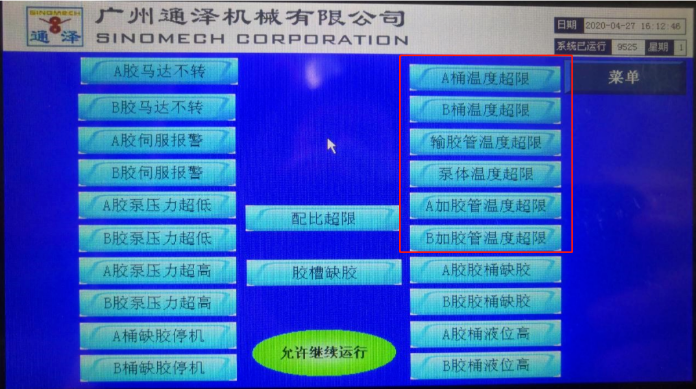

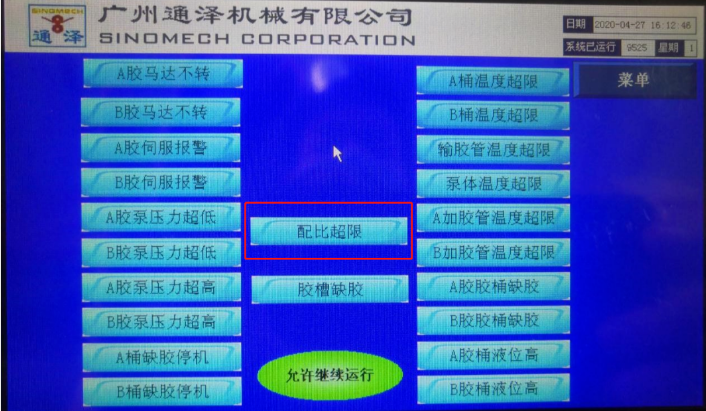

1. 温度超限报警:共有6个报警(如图1中红框部分所示),依次为:⑤ A加胶管温度超限(有加装大桶加胶装置特有的报警);⑥ B加胶管温度超限(有加装大桶加胶装置特有的报警)。

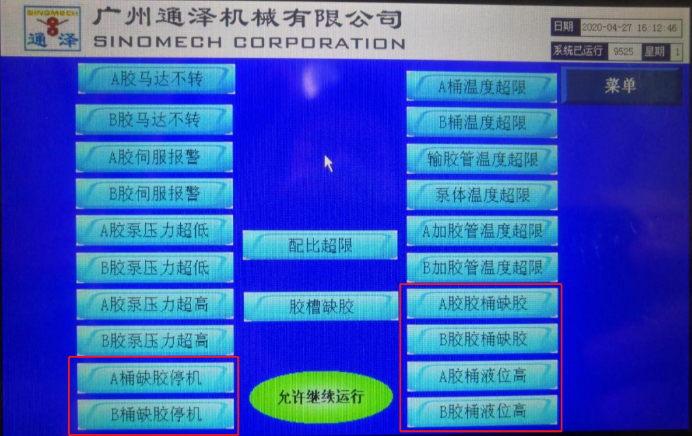

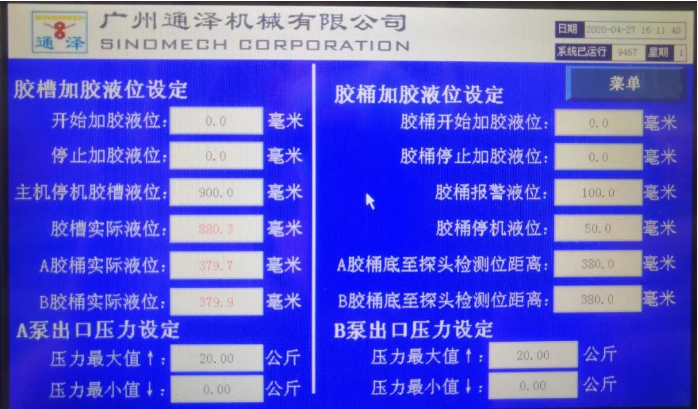

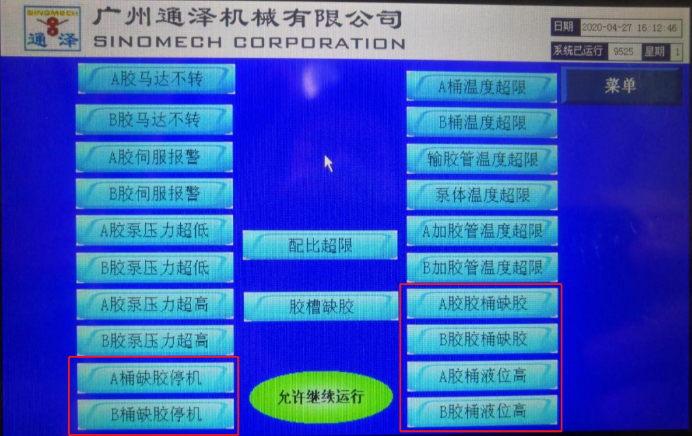

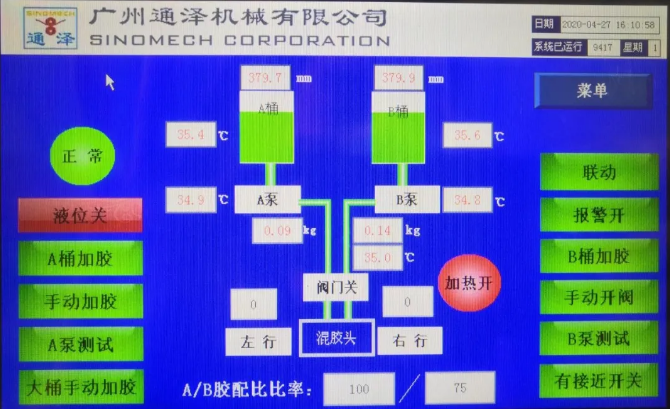

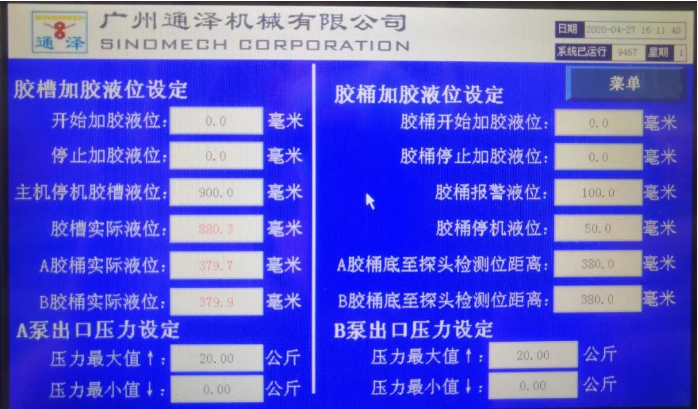

2. 液位超限报警:共有6个报警(如图2中红框部分所示),分别为:① A胶桶液位高(达到或高于设定的最高报警液位);② B胶桶液位高(达到或高于设定的最高报警液位);③ A胶胶桶缺胶(达到或低于设定的报警液位下限);④ B胶胶桶缺胶(达到或低于设定的报警液位下限);⑤ A桶缺胶停机(达到或低于设定的报警最低液位);⑥ B桶缺胶停机(达到或低于设定的报警最低液位)。

3. 压力超限报警:共有4个报警(如图3中红框部分所示),分别为:① A胶泵压力超高(达到或高于设定的压力最大值);② B胶泵压力超高(达到或高于设定的压力最大值);③ A胶泵压力超低(达到或低于现场设定的压力最小值);④ B胶泵压力超低(达到或低于现场设定的压力最小值)。

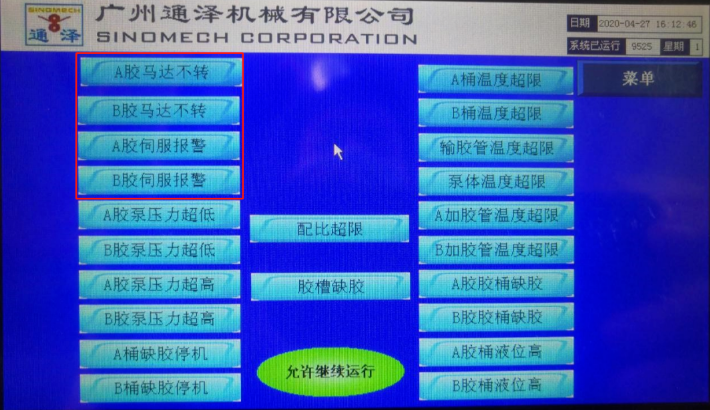

6. 硬件异常报警:共有4个报警(如图6中红框部分所示),分别为:

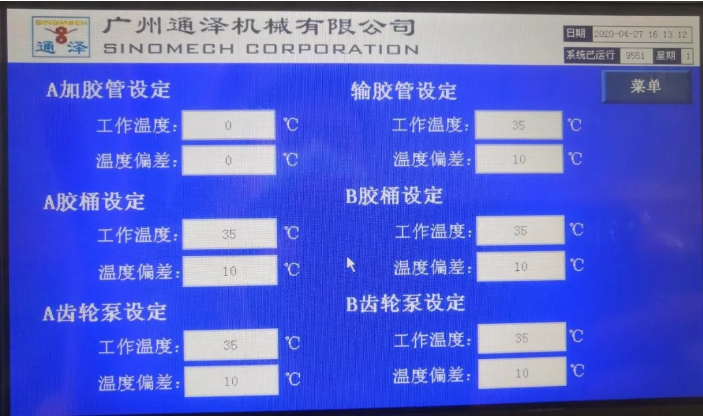

图6

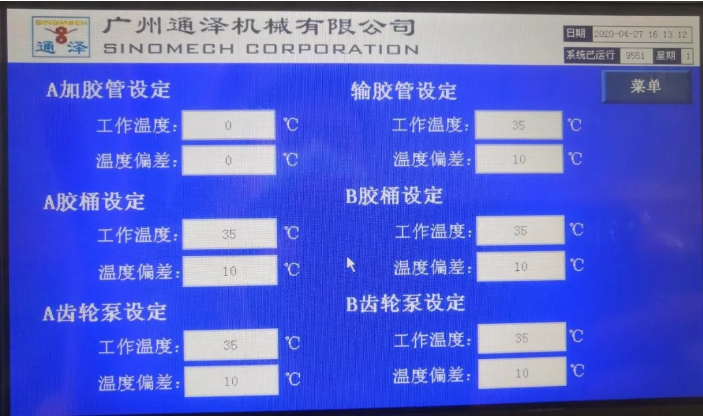

原因:胶水的使用温度大于室温,胶水初始温度低于温度设置偏差值范围,故出现温度超限报警。暂时关闭报警键,温度正常后再打开报警键使用混胶机。不建议将温度偏差值设大去消除报警,因为偏差值过大,胶水不加热也不会出现报警,若有人不小心关闭加热功能,则温度下降到室温也没有报警提示,将会给产品质量带来严重影响。

图7 温度设置页面

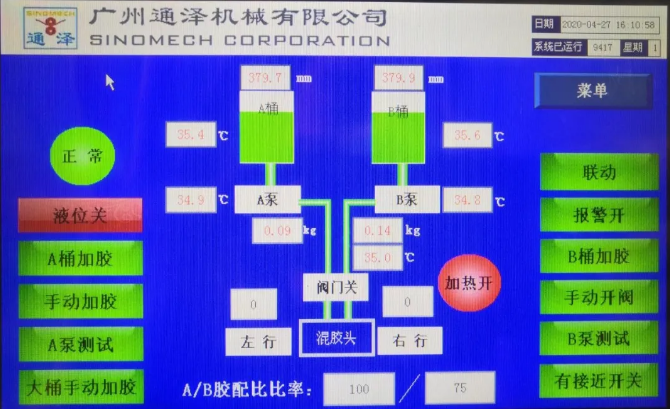

原因:当胶桶液位高于最高设定液位时即出现胶桶液位高报警,胶桶液位低于报警液位下限值时即出现胶桶缺胶报警,胶桶液位低于最低报警液位即出现缺胶停机报警。液位过高或者过低都可以暂时关闭液位开关去消除报警,不影响继续使用混胶机,待正常后应及时打开液位开关,液位低于设定下限值时应及时加胶,若想用完桶底余胶,在液位低于最低值时应人工及时监视胶桶实际液位。(见图8)

图8 混胶机显示主页面

2)装上静态混合管、过滤器,打胶时出现压力超高报警;4)长久闲置的混胶机刚使用,打胶时出现压力超高报警。1)胶水未及时流入管道,管道无胶水即出现压力超低报警;2)静态混合管重复使用但未清洗干净,或为过滤器未清洗干净,网眼堵塞引起;1)可将压力最小值设置为0,等到出胶正常后,再设置为0.5和1(见图9);3)高粘度胶水可将最高压力设置在该胶水工作压力内;4)检查混胶铜头是否堵塞,可用细长硬物(如铁丝)检查,可拆出该清洗部分清洗,或更换清洗困难的零件。

图9 压力液位页面

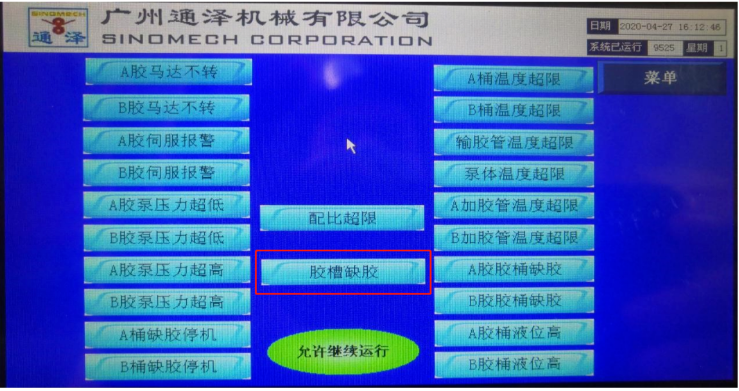

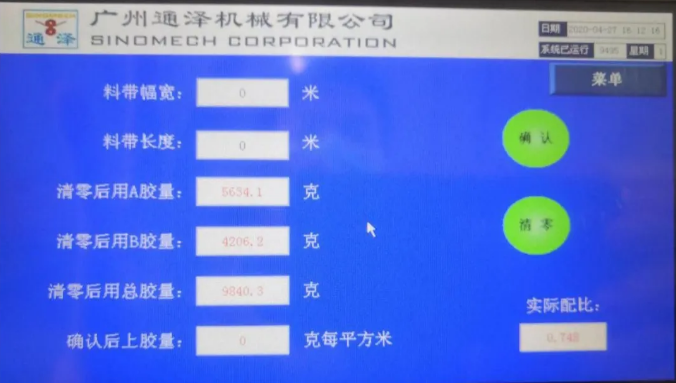

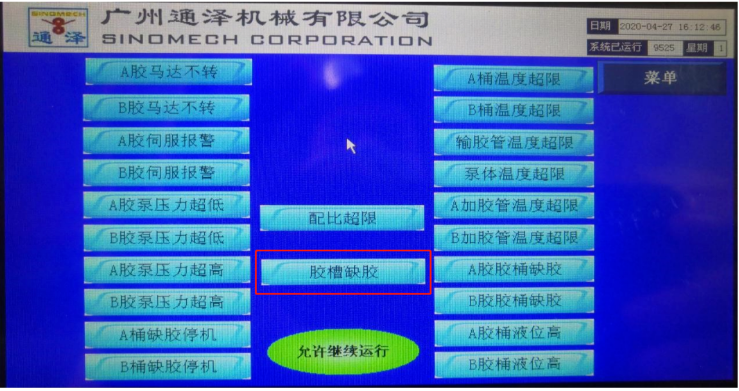

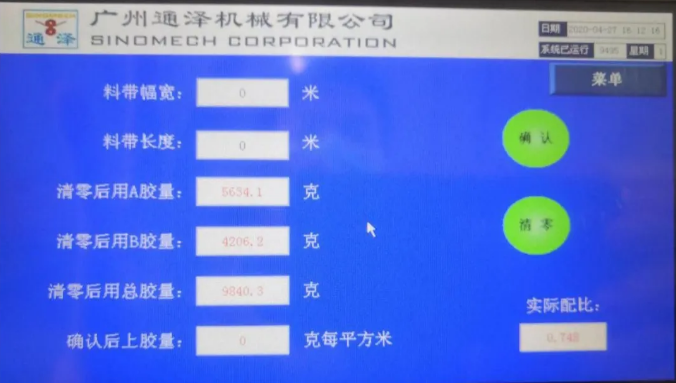

混胶机刚启动打胶,胶槽内胶水实际液位低于停机胶槽液位,故出现此报警。正常现象,胶槽补满胶水后,报警自动清除(该报警信号已给到主机,开机升速前应在主机屏幕上复位此报警,若不复位主机不能升速)。实际胶水配比以实际出胶量累加计算,若改动配比未清零上胶量,则出现此报警。处理方法:更换胶水和改动配比后应先清零上胶量再打胶。

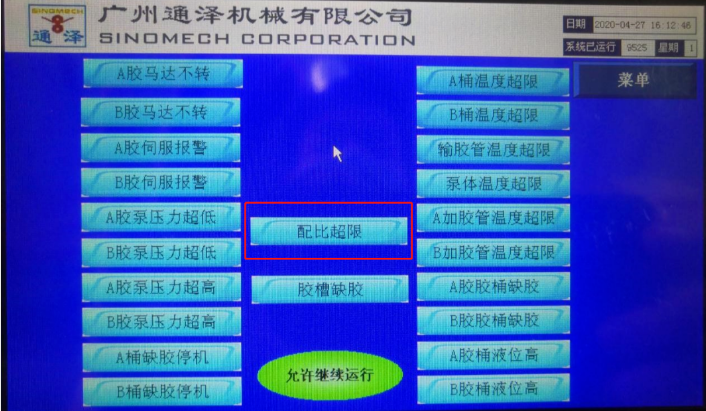

当配比超限报警与胶泵压力超高报警同时出现时,可判断为出现超高压力报警的胶泵管道有堵塞。

图10 右下角显示实际配比

长久闲置的混胶机刚使用,打胶时出现马达和伺服同时报警(多为A胶)。上一次使用完混胶机清洗不彻底,齿轮泵胶水凝固,电机转不动,马达不转报警,电机过载,电流过大,导致伺服报警(无胶水流出,管道无压力,会附带压力超低报警)。拆出齿轮泵,用溶剂浸泡清洗,清洗完毕后装回原位,重新测试流量、配比。(此现象多为保养不当出现的问题,有关于混胶机正确的保养方法请咨询通泽售后服务)。