策划:《包装前沿》编辑部

撰文:陈志雄

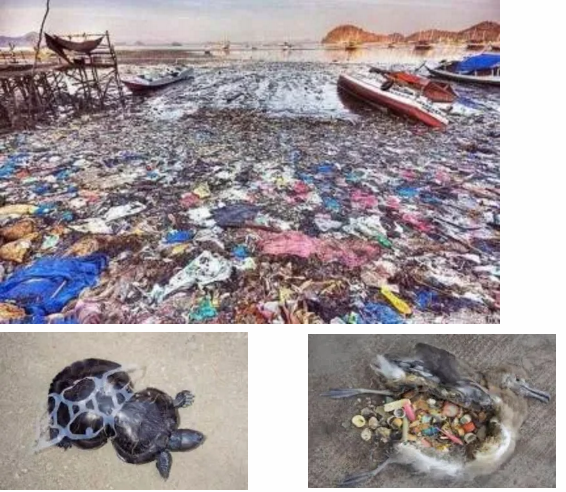

9月9日,在“2020陕西北人工厂开放日暨高端论坛”上,中国印刷技术协会凹印分会高级顾问陈志雄先生为大家分享了其对于新形势下软包装行业发展的思考,陈总重点分析了软包装行业的几大挑战和特点,包括环保治理是软包装行业的永恒话题;持续创新是软包装行业的生存之道;做精、做强比做大更为重要;适应形势的发展,为客户提供柔性服务才是企业的核心竞争力等专业见解。 经陈总授权,本期大家谈与大家全文分享陈总精彩而专业的时势分析及软包装行业可持续发展建议。 软包装行业的生命力 软包装这个行业有着极强的生命力,它和国家的民生有着密切的关系,在这快速节奏的现代社会,各行各业更离不开软包装。冠状病毒疫情慢慢转趋常态化,7月份前,国内不少较大的软包装生产企业的订单数量基本都出现了增长。 前一段时间的环保治理,加上这次疫情的冲击,分析能生存下来的软包装企业,我悟出一些道理: 环保是软包装行业的永恒话题; 持续创新是软包装行业的生存之道; 做精、做强比做大更为重要;企业扩展时不要忘记遵循“软包装行业的经营运作要跟随关键客户的需求而提供利益服务”这个行业发展规律。 适应形势的发展,为客户提供柔性服务将会是有力的竞争武器! 环保的要求 当今世界,人们越来越认识到,塑料制品在给我们生活带来便利的同时,对地球的污染却越来越厉害。 目前,全球40%的塑料材料用在软包装上,在人类生活中具有不可替代的作用。根据英国塑料联合会的统计,实现同样包装功能的前提下,如果使用其他材料替代塑料的话,将对地球产生2.7倍的温室气体排放,能耗是塑料制品的2.2倍,得不偿失。 既然去塑不太现实,但限塑和减塑是可以通过技术上的努力来实现的。现在,全球提倡的“新塑料经济”,例如欧洲的CEFLEX、美国的APR等组织都在就单一材质的软包装环保结构草拟了相关标准,塑料永远不应成为废物或污染品。 4R+D是目前国外流行的环保口号: Rethink 思考 Reuse 重复使用 Reduce 减少使用 Recycle 循环利用 Degradation 降解 我个人觉得,后两项"Recycle 循环利用" 和“Degradation 降解”将会是我们软包装行业目前的努力方向。 新的环保结构也要满足软包装的基本功能 没有一种单一的完美材料可以满足软包装的所有要求,所以我们通过复合的手段,把各种具备某一功能的材料结合在一起来满足消费者的要求,新的环保结构也应该具备这些功能,包括: 和消费者沟通的功能:即印刷适性和基本的印刷效果,让商品达到和消费者沟通和吸引消费者目光的要求; 对内容物的保护功能:对氧气、水蒸汽、气味、UV紫外光等的阻隔。传统的软包装结构,我们常使用铝箔、镀铝膜、EVOH、PVDC、NY等薄膜来实现材料的高阻隔性,新的环保结构也应具备这些高阻隔性能。 商品仓储运输功能:实现软包装密封的封口性能、抗穿刺性能,方便商品运送。 方便消费者使用功能:我们希望包装材料能给内容物带来保护的同时,能让消费者方便打开包装,享受内容物。 循环利用方面的一些可行方案 01 单一种类材料的复合结构 目前单一材质可回收包装的复合结构有: BOPE (or MDOPE) / PE BOPP / PP PET / PET (带热封性能或热封涂层) 共挤 PE (表印+ 阻隔功能+ 热封) 纯铝结构(带内保护涂层的铝制托盘+热封涂层的铝盖材) 对于 PE / PE 的结构,我们需要解决表层PE的耐热问题。双轴拉伸或单轴拉伸的PE ,只能解决材料的物理性能,但解决不了材料的耐热性能。如果这个问题不解决,无法适应高速自动包装机的要求。有原材料供应商正在研发耐热涂层,解决PE作为承印物的耐温问题。 同样,我们也要解决复合材料的阻隔性能,例如使用带 EVOH 高阻隔材料的共挤PE 、阻隔涂层或带阻隔性能的复合胶水。 02 现在常用的复合结构包装我们也在尝试回收再利用,一个思路是在回收时把不同材质的薄膜互相剥离,例如尼龙和 PE复合结构的剥离。 还有一种做法是将包装材料粉碎后粘合压缩成型,用作低端建筑材料(例如波纹瓦、公园里的铺路砖块等),这种做法在印度颇为流行。 同时我们还要考虑表印油墨的剥离问题。 还有常见的用纸张+涂层的方式来解决热封问题的包装结构,这里面我们也要考虑热封涂层可与纸张一起循环使用的问题。 关于使用降解材料面临的挑战 降解的方法很多,但在应用上面临很多挑战: 成本问题:材料价格比传统材料高。包括机械降解、生物降解、光降解、热氧降解、光氧降解材料等,价格都比传统材料高。 是真降解材料还是假降解?是完全降解为水和二氧化碳的真降解,还是只是让包装材料碎片化,或者只是局部降解,这样造成的塑料微珠污染更大! 是否具备降解条件?微生物、氧气、水分、温度、时间、堆肥所需占用的场地等是否符合降解条件? 降解速度:有些降解材料在工业堆肥处理中降解,但在海洋中降解速度非常慢,甚至不降解(生物降解材料),对减轻海洋垃圾污染不会起明显作用。 如何管理回收渠道:如果没能实现严格的垃圾分类,会影响传统非降解塑料材料的循环再用。 降解时间:如何控制降解的时间,如何实现商品的保护周期和降解时间的平衡? 降解原材料的来源问题:部分降解材料使用PLA((聚乳酸),要用到玉米、木薯等淀粉材料,等于从我们口里抢粮食,尤其是这次疫情后,全世界粮食供应都呈紧缺状态,那就更不可能大批量用来生产降解材料。 综上所述,我个人更看好回收循环利用的发展之路。 新形势对软包装生产设备的挑战 新的排放要求,用户的新要求,新的承印物和新材料的使用,都对软包装生产设备带来新的要求和挑战。 1、印刷设备 环保单一种类材料的使用,凹印设备对BOPE、MDOPE的适印性能。这些新材料厚薄均匀度比PET、BOPP、NY等传统材料差,容易拉伸,设备的适应性能如何? 因为排放的要求,凹印设备印刷单一种类油墨时干燥较快,需要考虑高速印刷时带来的套印精度问题; 当纯水性油墨成功商业化用于塑料材料、凹版里印、复合结构的产品时,要考虑凹印设备对水墨的转移效果、刮刀磨损、版辊清洗、设备防锈、烘箱干燥效果和能耗等问题的解决方案。 使用塑料承印物、里印、水性复合油墨的柔版印刷设备的需求会提到议事日程。 2、复合设备 无溶剂复合设备对挺度较高的材料,比如铝箔材料的适应性能; 无溶剂复合设备对高速复合时张力控制的精度和涂布量控制精度的挑战; 面对高速复合的需求,设备如何解决胶水流平性能的问题。而不是使用不正确的改变胶水分子量的方法所生产的胶水,带来食品安全的问题; 双组分混胶器对各组分胶水的温度控制精度问题,从而带来的粘度控制问题和同步出胶的问题; 收卷张力的锥度递减控制,从而影响低初黏度的复合材料的复合强度和复合状况问题。 在干式复合不能完全由无溶剂复合方式代替的情况下,传统的干式复合方式存在的一系列问题如何解决? 例如: 传统的干式复合设备要求使用低粘度的胶水来实现胶水的转移,带来使用大量溶剂、增加成本、增加VOCs排放和处理成本问题; 使用低粘度的胶水带来胶水垂流问题; 凹版孔穴转移胶水的涂布方法,带来的胶水涂布量受到限制,胶水和涂布基材不能实现全接触,从而影响复合强度问题; 大量的溶剂需要挥发掉,造成烘箱干燥能力的挑战,无法打破干复速度提升的瓶颈。 综上所述,软包装设备除了能满足上述要求之外,各种设备的设计、结构、性能都要有不同程度的创新和提升,迎合环保潮流的需要,改进设备结构的合理性。同时要注重加工设备的升级,让改善设计成为可能,提升设备的装配精度和整体精度。 通过机械设计的改进,方便设备的安装调试,保证设备使用的稳定性和各种性能的发挥,满足用户投资设备时对性价比的要求。 当然,我更想强调的是:任何一款新设备制造成功,并不等于产品成熟,仍需要继续听取和收集用户的意见,不断完善和改进! 期待能早日更快实现C2M(Consumer to Manufactory消费者对制造商),满足用户的个性化要求,实现柔性制造,为客户提供最佳利益服务! 陈志雄先生以他几十年的行业积淀,对软包行业未来的发展做了深入的思考和分析,他的分享相信定会给企业的发展定位带来启发与借鉴。 不管外界的环境如何变化,企业要立于不败之地,关键还是看自己的实力,有技术、有创新能力,能把产品做精、做专的企业,拥有更大的抗风险能力和发展后劲! 《包装前沿》双月刊聚焦创新包装,包括包装新材料、新工艺、新袋型等,欢迎大家踊跃投稿,分享大家关注的前沿包装技术,也希望大家对软包行业的技术创新方向提出自己的建议和看法!